Кривошипно-шатунным называется такой механизм, который осуществляет рабочий процесс силового агрегата. Главное предназначение кривошипно-шатунного механизма – преобразование возвратно-поступательного перемещения всех поршней во вращательное движение коленвала.

Общие сведения

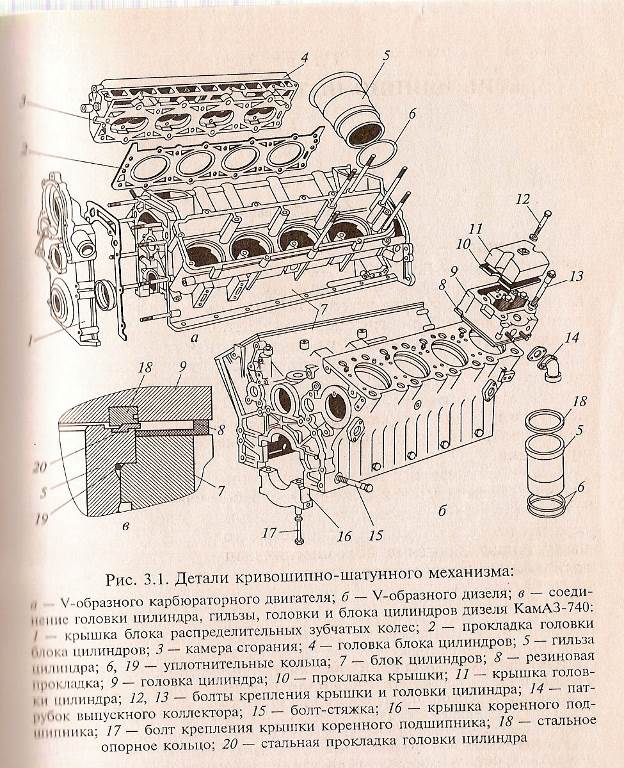

Кривошипно-шатунный механизм воспринимает силу газов и превращает прямолинейное возвратно-поступательно движение поршня во вращательное движение коленчатого вала. Весь кривошипно-шатунный механизм можно разделить на две большие группы: группу неподвижных и подвижных деталей. К группе неподвижных деталей относят блок цилиндров, отлитый за одно целое с верхним картером; поддон картера двигателя; головку блока цилиндров, между которыми находится уплотняющая прокладка; крышку распределительных зубчатых колес. Между поддоном картера, крышкой распределительных зубчатых колес и блоком цилиндров укладываются уплотнительные прокладки.

К группе подвижных деталей кривошипно-шатунного механизма относят коленчатый вал, шатуны с подшипниками (вкладыши для нижних головок и втулки для верхних головок), поршни, поршневые кольца, поршневые пальцы (устанавливаются на всех моделях двигателей) и маховик. Обе группы имеют крепежные детали.

Блок цилиндров

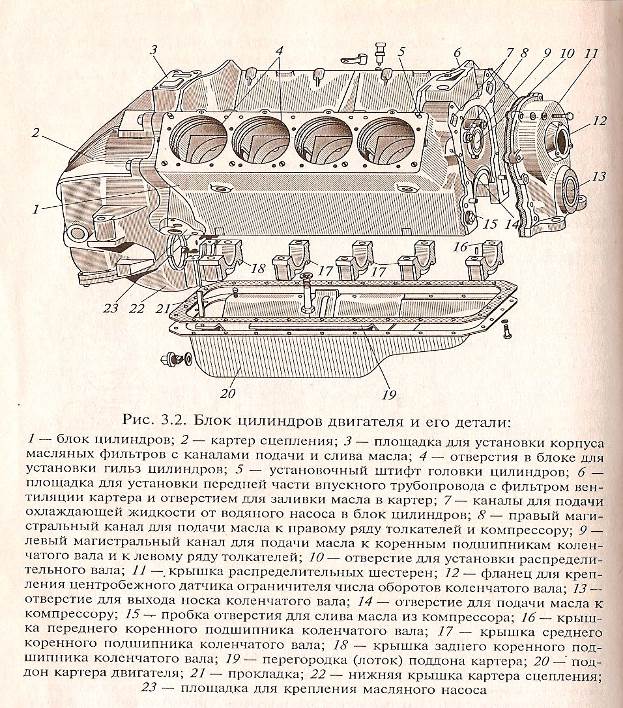

Блок цилиндров является базовой деталью двигателей. На нем крепят и устанавливают все основные детали, а также механизмы и приборы различных систем двигателя. Блоки цилиндров двигателей составляют одно целое с верхним картером.

Материалы

Блоки цилиндров могут изготавливаться из легированных серых чугунов (двигатели автомобилей ЗИЛ-433100, КамАЗ-5320 и всех модификаций.) или из алюминиевого сплава (двигатели автомобилей ГАЗ-3307, «Волга» ГАЗ- 3102 и ее модификации, ГАЗ-3307, ГАЗ-3308 и другие модификации этих автомобилей). Для обеспечения сохранности геометрических форм и предотвращения коробления блоки цилиндров после отливки подвергают искусственному старению.

Блоки цилиндров, отлитые из чугуна, могут изготавливаться вместе с цилиндрами (двигатели автомоби,1ей «Жигули» всех модификаций, «Ока» всех модификаций) или иметь вставные гильзы цилиндров (КамАЗ-5320 и все модификации, ЗИЛ-433100 и др.). Горизонтальной перегородкой делится на верхний блок цилиндров и картер.

Конструкция

Блоки цилиндров, отлитые из алюминиевого сплава, имеют вставные гильзы цилиндров (двигатели автомобилей «ГАЗель» всех модификаций, ГАЗ-3307.). Гильзы цилиндров могут быть мокрыми и сухими.

Гильза называется мокрой, если она непосредственно омывается охлаждающей жидкостью. Сухие гильзы контакта с охлаждающей жидкостью не имеют.

Конструкция

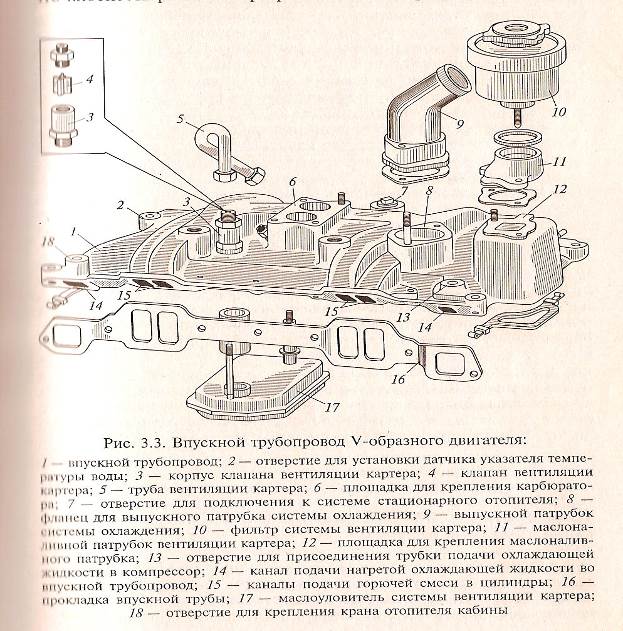

Блоки цилиндров V-образных двигателей имеют сложное устройство. К примеру, блок цилиндров двигателя ЯМЗ-740, отлитый из специального чугуна с высокими механическими свойствами, внутри разделен на четыре отсека, в каждом из которых располагается по одному цилиндру из левого и правого рядов. Перегородки снабжены специальными силовыми ребрами и вместе с боковыми стенками картера и цилиндровой частью блока создают жесткую конструкцию. В развале между цилиндрами у V-образных двигателей (например, марки ЗИЛ) находится впускной трубопровод. На всех V-образных и рядных двигателях высокая жесткость блока обеспечивается тем, что плоскость разъема картера и поддона картера располагается значительно ниже оси коленчатого вала.

Для правильной установки гильз цилиндров в нижней части блока цилиндров выполнены специальные гнезда, а на гильзах имеются установочные« буртики. В двигателях автомобилей ЗИЛ-433100 и его модификаций, автомобилей КамАЗ и других верхние края гильз центрируются в специальных гнездах блока, в двигателях автомобилей! «ГАЗель», «Волга», ГАЗ-3307 — прокладкой головки блока цилиндров. Для хорошего уплотнения верхний торец гильзы выступает над полостью блока на 0,02…0,01 мм. Чтобы предотвратить вытекание охлаждающей жидкости через нижние концы гильз цилиндров, они уплотняются у двигателя «ГАЗель» прокладкой из мягкой меди толщиной 0,3 мм, у двигателей «Волга» ГАЗ-| 31029 — прокладками из красной меди. У двигателя автомобиля ЗИЛ-433100 по нижнему посадочному пояску гильзы уплотнены двумя кольцами из маслобензостойкой резины и третьим верхним кольцом с конической наружной поверхностью, которое служит также для предотвращения кавитации. У двигателя ЯМЗ-740 нижний пояс гильзы уплотняется двумя резиновыми кольцами, которые устанавливаются в канавках блока.

В перегородках и стенках картера выполнены арки, которые являются верхними постелями для коренных подшипников (вкладышей) коленчатого вала. Крышки коренных подшипников съемные к аркам с помощью болтов. Вдоль картера выполнены масляные магистрали. Для подвода масла к коренным подшипникам коленчатого вала, опорным шейкам распределительного вала и деталям клапанного механизма в перегородках и стенках картера просверлены каналы. По всей высоте цилиндров сделаны протоки для охлаждающей жидкости, благодаря чему обеспечивается отвод тепла от цилиндров, поршней и поршневых колец, снижается температура моторного масла и уменьшается опасность деформации блока от неравномерного нагрева. Для подвода охлаждающей жидкости в рубашку охлаждения головок блока имеются специальные отверстия, уплотняемые прокладками головок блока. В двигателях с распределительным валом, расположенным внутри картера, имеются также полости для прохода штанг толкателей.

В двигателях с V-образным расположением цилиндров один из рядов смещен вперед относительно другого, что необходимо для установки двух шатунов на общую шатунную шейку коленчатого вала. В двигателе ЯМЗ-740 смещен вперед правый ряд, а в двигателе ЗИЛ-645 – левый ряд.

Снизу картер закрыт поддоном, который одновременно является резервуаром для запаса моторного масла. Внизу поддона выполнено отверстие для слива масла, закрываемое пробкой.

Между поддоном и картером установлена прокладка. В поддоне имеются перегородки для уменьшения плескания масла.

Гильзы цилиндров

Гильзы цилиндров бывают сухие – отлитые вместе с блоком и мокрые – съемные. Гильзы цилиндров работают в очень тяжелых условиях. Особенно это относится к их верхней внутренней части, недостаточно смазываемой, поскольку сюда масло не пропускается поршневыми кольцами. Во время рабочего хода в верхней части цилиндра сгорает рабочая смесь и температура повышается до 2000… 2500 °С. Горение сопровождается выделением продуктов окисления: оксидов углерода и азота, углекислого и сернистого газов, паров воды и других веществ. Пары воды, попадая на незащищенную поверхность, вызывают коррозию. Кроме того, конденсат воды растворяет продукты окисления (диоксиды) с образованием кислоты, что способствует еще болъшей коррозии стенок цилиндров.

В верхней части цилиндра наблюдаются резкие перепады давления. При такте впуска давление там ниже атмосферного, в начале рабочего хода оно может достигать 3…4 МПа (30…40 кгс/см²), а при детонации рабочей смеси — 10… 15 МПа (100,..150кгс/см²). Такими же значительными являются перепады температур. При такте впуска внутренняя поверхность цилиндра обдувается холодным воздухом температурой 40…80 °С, однако через короткий промежуток времени тёмпература может возрасти до 2000..:2500 °С. Все это приводит к нарушению структуры металла и увеличению износа. Хотя воздух, поступающий в цилиндры, предварительно . фильтруется, незначительное количество пыли может проникать внутрь цилиндров. Там пыль смешивается с маслом, превращаясь в абразивную массу, вызывающую интенсивный износ цилиндров, особенно их верхней части. Этому способствует и перекладывание верхнего компрессорного кольца при переходе через ВМТ. Для уменьшения износа необходимо тщательно фильтровать воздух, следить за герметизацией впускного тракта, применять чистые масло и бензин, не допускать работу двигателя с перегревом или переохлаждением. Все это предохраняет зеркало цилиндров от преждевременного износа. У дизелей, кромё того, наблюдается, вибрация гильз Цилиндров, возникающая при переходе поршня через ВМТ, т. е. при перемещении (перекладки)| ёго с одной стороны цилиндра на другую. Между поршнем и зеркалом цилиндра есть зазор, и перекладка поршня происходит; с ударом, что вызывает вибрацию и, как следствие, его кавитационное раз-рушение.

У карбюраторных двигателей кавитационное разрушение цилиндров почти не происходит из-за меньших значений давления во время рабочёго хода.

Для уменьшения износа верхней части цилиндров в некоторых двигателях (ЗИЛ-130 ГАЗ-24.) запрессовывали короткие (длина 50мм), вставки из особо прочного аустенитного чугуна. Современные двигатели таких вставок в цилиндрах не имеют.

Гильзы цилиндров отливают из специального чугуна с перлитной структурой. Рабочая поверхность гильзы проходит закалку токами высокой частоты. тщательно шлифуется и полируется. Двигатели, имеющие цилиндры, изготовленные в виде сменных мокрых гильз, проще ремонтировать и эксплуатировать. Цилиндры, отлитые как единое целое с блоком, ремонтировать сложнее, так как при выходе из строя одного цилиндра (например, в случае задира зеркала цилиндра) приходится растачивать и шлифовать все цилиндры.

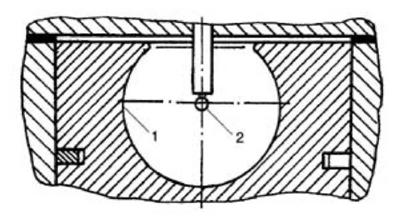

Схемы цилиндров двигателей:

А – без гильз, но с короткой вставкой; б и в – с мокрой гильзой; г и д – с мокрой гильзой, в которую запрессована короткая вставка; 1 – блок-картер; 2 – рубашка охлаждения; 3 – вставка; 4 – гильза цилиндра; 5 – уплотнительное кольцо (резиновые или медные, устанавливаемые под бурт); 6 – антикавитационное кольцо; 7 – медная прокладка.

Головки цилиндров

Головки блока цилиндров закрывают цилиндры, являясь их крышками. Они могут отливаться из легированного чугуна (двигатели ЗИЛ-645, Д-245.12, ЯМЗ) или алюминиевого сплава (двигатели автомобилей «Жигули», «Волга», «ГАЗель», ИЖ-2126). Для предотвращения коробления и снятия остаточных напряжений головки при изготовлении подвергают искусственному старению. Головки выполняют общими для целого ряда цилиндров у рядных и V образных двигателей (кроме двигателей автомобиля КамАЗ, у которых головки делаются раздельными на каждый цилиндр).

Головки цилиндров на каждый цилиндр лучше отводят тепло, но у них усложнено устройство привода клапанов, затруднена герметизация соединений впускных и выпускных труб. Каждая головка закрывается отдельно литой алюминиевой крышкой, под которой установлена уплотнительная прокладка из маслостойкой резины с пробковой крошкой. На нижней привалочной плоскости головки проточена кольцевая канавка, в которой запрессовано стальное кольцо. При креплении головки это кольцо вжимается в прокладку, деформируя ее, и этим создавая надежный газовый стык. Отверстие для прохода масла и охлаждающей жидкости из блока цилиндров в головку, а также головка по контуру уплотнены специальной резиновой прокладкой.

Конструкция

Самую простую конструкцию имеют головки цилиндров двигателей с нижним расположением клапанов. Эти головки имеют рубашки охлаждения, кроме того, и них находятся камеры сгорания и отверстия для установки свечей зажигания.

Несколько более сложную конструкцию имеют головки цилиндров, выполненные для всего ряда цилиндров. Кроме камер сгорания они имеют каналы для подвода горючей смеси и отвода отработавших газов, гнезда впускных и выпускных клапанов. Они изготавливаются из чугуна и запрессовываются в тело головки. Кроме того, в них выполнены гнезда для установки свечей зажигания или форсунок, запрессованы направляющие втулки клапанов и установлены оси коромысел для открытия клапанов. В головке блока имеются водяные рубашки, отверстия для прохода штанг, каналы для подвода масла и каналы для сообщения рубашки охлаждения головки блока с рубашкой охлаждения блока цилиндров.

Головки цилиндров из алюминиевого сплава улучшают отвод теплоты и дают возможность повысить степень сжатия на 0,2…0,3 единицы без опасности появления детонации рабочей смеси.

Форма камеры сгорания

Конструкция головки блока цилиндров во многом зависит от формы камеры сгорания и расположения клапанов. Форма камеры сгорания оказывает большое влияние на характер протеканий рабочего процесса, а именно, смесеобразование, сгорание рабочей смеси, степень сжатия в двигателе. Форма камеры сгорания и место ее выполнения зависят от топлива, на котором работают двигатели. У карбюраторных двигателей камеры сгорания выполняются, как правило, в головке блока, у дизелей — в головкё поршня. У некоторых карбюраторных двигателей в днищах поршней выполняются углубления для увеличения объема камер сгорания (двигатель ЗМЗ-4061).

Наибольшее распространение в карбюраторных двигателях получили камеры сгорания полусферические (рис. 3.4, схема //) и клиновые (схема ///). При нижнем расположении клапанов камеры сгорания имеют Г-образную форму (схема IV}.

На дизелях применяются неразделенные камеры сгорания (схемы Ки VI} и разделенные (схемы VII и VIII).

Размещение положительного электрода сферической формы (2) относительно поверхности (1) камеры сгорания типа MAN. Камера с прямым впрыском и пленочным смесеобразованием, при пленочном смесеобразовании камеру сгорания выполняют тарелкообразной. Струя топлива из форсунки, ввиду малого расстояния, достигает дна камеры и оседает в виде пленки.

Неразделенные камеры сгорания выполняются в головке поршня. Им придается форма, обеспечивающая завихрение впрыскиваемого топлива, что необходимо для ускорения распыления и испарения, а следовательно, более полного сгорания топлива. В камеру сгорания включается также объем, заключенный между днищем поршня и нижней плоскостью головки блока при нахождении поршня в верхней мертвой точке.

Разделенные камеры сгорания имеют сложное устройство. Форсунки 5 в них устанавливаются в предкамере 6 или в вихревой камере 8. Впрыск и воспламенение топлива происходит в предкамере или вихревой камере, из которых в виде горящего факела оно подается в основную камеру сгорания 7. Такое устройство камер сгорания обеспечивает более полное сгорание топлива, но усложняет конструкцию головки.

При расположении распределительных валов на головке блока для них выполняются пять опор под шейки. Опоры выполняются разъемными. Верхняя половина находится в корпусах подшипников. Отверстия в опорах обрабатывают в сборе с корпусами подшипников, поэтому они невзаимозаменяемые.

Головки цилиндров различных моделей имеют свои особенности. Так, головки цилиндров двигателей ЗМЗ-4061 и -4063 отлиты из алюминиевого сплава и являются общими для всех цилиндров. Каналы для впускных и выпускных клапанов выполнены раздельно: для восьми впускных клапанов — справа, а для восьми выпускных — слева.

Коленчатые валы

Коленчатый вал в двигателе преобразует прямолинейное возвратно-поступательное движение поршня во вращательное движение вала.

Материалы

Коленчатые валы изготавливают из высокопрочного чугуна (двигатели семейства «ГАЗель», «Волга» ГЛЗ-31029, ВАЗ-2110, -2111, -2112, -1111, -11113) или высокоуглеродистой стали (двигатели ЯМЗ-740, -741, ЗИЛ-433100, -5301, ИЖ-2126 и др.). Чугунные коленчатые валы изготавливают литьем, стальные — ковкой.

Чугун дешевле стали, но он хрупкий, и изготовленные из него детали более массивны. Стоимость чугунного коленчатого вала, изготовленного отливкой в форму, ниже стоимости кованого из стали. Однако по причине большего расхода металла изготавливать коленчатые валы из чугуна для двигателей повышенной мощности нельзя. С такими валами тяжело работать при ремонте и обслуживании двигателей.

Конструкция

Основными частями коленчатого вала являются коренные шатунные шейки, которые соединяются щеками сопрягаются с ними переходными галтелями. По количеству коренных и шатунных шеек коленчатые валы подразделяются на полноопорные и неполноопорные. Полноопорными называются коленчатые валы, у которых каждая шатунная шейка имеет с обеих сторон коренные шейки. Неполноопорный — это вал, у которого хотя бы одна шатунная шейка не имеет с обеих сторон коренных

шеек.

Рис. 3.5. Детали шатунной группы и коленчатого вала:

1— носок коленчатого вала; 2 — шкив; 3 — храповик; 4 — распорно-упорная шайба; 5 — биметаллические упорные шайбы переднего коренного подшипника; 6— вкладыш коренного подшипника; 7— вкладыш шатунного подшипника; 8 — стопорное кольцо; 9 — поршневой палец; 10— втулка; 11— отверстие для смазки поршневого пальца; 12 — верхняя головка шатуна; 13 — шатун; 14 — Болт крышки шатуна; 15 — бобышка шатуна; 16 — нижняя головка шатуна; 17 — крышка шатуна; 18 — шатунная шейка; 19 — противовес щеки; 20 — коренная шейка; 21 — поршень; 22 — дренажные канавки для слива масла; 23 — маслосбрасывающий гребень задней корешей шейки: 24 — маслоотгонные спиральные витки; 25 — сальник заднего коренного подшипника; 26 — маховик; 27 — зубчатый венец; 28 — деревянный боковой уплотнитель; 29 — резиновая уплотнительная прокладка; 30— крышка заднего коренного подшипника; 31 — канал для смазки шатунного подшипника; 32 — центробежная ловушка для очистки масла; 33 — пробка ловушки; 34— щека; 35— крышка среднего коренного подшипника: 36 — вкладыш; 37— медно-никелевый подслой; 38 — антифрикционный сплав СОС 6-6; 39 — крышка переднего коренного подшипника; 40 — шестерня.

У рядных двигателей количество шатунных шеек соответствует количеству цилиндров. У двигателей с У-образным расположением цилиндров количество шатунных шеек в два раза меньше, чем цилиндров, так как у них на каждую шатунную шейку устанавливается по два шатуна — один из правого, другой из левого рядов. Передний конец коленчатого вала называют еще носком. На носке коленчатою вала устанавливается при помощи шпонки шкив привода вспомогательных приборов (водяного насоса, генератора, компрессора, насоса гидроусилителя руля и др.). Там же на шпонке устанавливается шестерня привода газораспределительного механизма. Если распределительный вал установлен на головке блока цилиндров (ВАЗ-2110, -2111,-11113, ИЖ-2126), то на носке коленчатого вала устанавливают зубчатую звездочку, от которой при помощи зубчатого ремня (двигатели ВАЗ-2110, -2111, -2112, ВАЗ-1111, -11113) или цепи (двигатели ИЖ-2126) приводится в движение распределительный вал. В двигателях автомобилей «Ока» от шестерни коленчатого вала приводятся в работу уравновешиваю-

щие валы

На носке коленчатого вала двигателя автомобиля «ГАЗель» на шпонках установлены стальная упорная шайба, шестерня привода распределительного вала, маслоотражатель и ступица шкива коленчатого вала. Все эти детали стянуты болтом, который вворачивается в передний торец вала. Шкив привода водяного насоса и вентилятора и шкив генератора болтами крепятся к ступице шкива коленчатого вала. На этом же шкиве смонтировано демпферное устройство для гашения крутильных колебаний коленчатого вала. У двигателей автомобиля ЗИЛ-5301 на носке коленчатого вала установлена шестерня, которая находится в зацеплении с промежуточной шестерней, а от промежуточной приводится в работу шестерня распределительного вала. Перед шестерней привода распределительного вала установлена ведущая шестерня привода масляного насоса и передний масло-отражатель, на шлицах установлен шкив коленчатого вала. Все эти детали стянуты болтом, ввернутым в передний конец вала.

На заднем конце коленчатого вала имеется фланец для крепления маховика. Между фланцем и коренной шейкой устроен маслосбрасывающий гребень и маслоотгонные спиральные витки. Коленчатый вал в комплекте с маховиком подвергают динамической балансировке. Чтобы не нарушить балансировку и обеспечить правильное соединение маховика с коленчатым валом в случае разборки при ремонте, фланцы снабжают специальными установочными штифтами или одно из отверстий для болтов крепления маховика и фланца выполняют несимметрично остальным, т.е. смещают в сторону.

В заднем торце коленчатого вала имеется гнездо, в которое запрессовывается шариковый подшипник, являющийся передней опорой для ведущего вала коробки передач. В шатунных шейках коленчатого вала выполняют центробежные ловушки для очистки масла от механических частиц, закрываемые пробками. После затяжки пробки закерниваются для предотвращения самопроизвольного отворачивания.

При работе двигателя на шатунных шейках возникают центробежные силы, уводящие вал в сторону. Для разгрузки коренных подшипников от действия центробежных сил на коленчатых валах выполняют противовесы щек вала. Центробежная сила, развиваемая на них, действует в направлении, противоположном направлению центробежных сил на шатунных шейках. Благодаря этому коренные шейки и их подшипники разгружаются от действия центробежных сил и создаваемых ими моментов.

Коленчатый и распределительный валы соединяются при помощи косозубых шестерен, и при их работе возникают силы, стремящиеся сдвинуть коленчатый вал в осевом направлении. Этому также способствует работа сцепления, установленного на маховике. Особенно большие силы, способствующие осевому перемещению вала, возникают в момент выключения или включения сцепления. Для удержания коленчатого вала один из коренных подшипников делают упорным. Коленчатые валы двигателей «ГАЗель», «Волга» ГАЗ-31029, ГАЗ-3307 удерживаются от осевого смешения биметаллическими упорными шайбами переднего коренного подшипника. У двигателей автомобилей «ГАЗель» эти шайбы ста-леалюминиевые, у «Волги» ГАЗ-31029 — сталебаббитовые. У двигателей автомобилей ЗИЛ-433100, а также ЗИЛ-5301 коленчатые валы удерживаются от осевого перемещения сталеалюминевыми полукольцами. Эти кольца установлены в гнездах торца опоры пятой коренной шейки и фиксированы от проворачивания выступами, входящими в пазы крышки опоры. Осевое перемещение коленчатого вала у двигателей автомобилей ВАЗ-2110, -2111. -2112 ограничивается двумя упорными полукольцами, которые ставятся по обе стороны среднего коренного подшипника. С задней стороны ставится металлокерамическое полукольцо, а с передней стороны — сталеалюминевое. Так же ограничивается смещение вала двигателя автомобиля «Ока», но только полукольца сталеалюминевые.

Для запуска двигателя пусковой рукояткой и для проворачивания коленчатого вала, например при установке зажигания, в передние торцы валов двигателей автомобилей «Волга» ГАЗ-31029, ГАЗ-3307, ИЖ-2126 и некоторых других ввернуты храповики. Коленчатые валы дизеля имеют противовесы. В двигателях ЯМЗ все противовесы съемные кроме 1-го.

В двигателях КАМАЗ 1-й и последний противовесы съемные.

Подшипники

Коренные и шатунные подшипники коленчатых валов представляют собой тонкостенные вкладыши. Они служат для уменьшения износа коренных шеек и опор.

Вкладыши коренных и шатунных подшипников изготавливают из малоуглеродистой стальной ленты с тонким антифрикционным высокооловянистым алюминиевым слоем. В каждом подшипнике установлено по два вкладыша. Осевому перемещению и проворачиванию вкладышей в постелях блока цилиндра или в разъемных нижних головках шатунов препятствуют специальные усики, выштампованные на вкладышах, и соответствующие пазы в крышках подшипников блока цилиндров или нижней головки шатунов. Все коренные вкладыши имеют кольцевые проточки, по которым масло непрерывным потоком подается к шатунным подшипникам. Для прохода масла из масляных каналов в перегородках и стенках картера во вкладышах имеются специальные сверления. Эти сверления делаются на всех коренных вкладышах, что необходимо для предупреждения ошибок при установке вкладышей в постели. Вкладыши шатунных подшипников двигателей автомобилей семейства «ГАЗель», «Волга» ГАЗ-31029, ВАЗ-1111, -11113 и некоторых других имеют специальное сверление, через которое в момент совпадения этого отверстия с масляным каналом в шатунной шейке выбрасывается струя масла из отверстия нижней головки шатуна, направленная на цилиндры и распределительный вал.

У двигателей автомобилей ЗИЛ-433300 вкладыши коренных и шатунных подшипников трехслойные (триметаллические), включая антифрикционный слой из свинцовистой бронзы и приработочный слой. Верхние и нижние вкладыши не взаимозаменяемы, так как верхние вкладыши отличаются от нижних наличием отверстия для подвода масла и распределительной кольцевой канавкой.

Триметаллические вкладыши состоят из стальной ленты, на которой методом порошковой металлурги нанесен медно-никелевый подслой, поверх которого находится антифрикционный сплав типа СОС 6-6.

На вкладышах нельзя производить никаких подгоночных операций. При наличии задиров, рисок, вкраплений механических частиц или отслоений вкладыши заменяют на новые.

Маховик

Маховик облегчает выход поршней из мертвых точек. Накапливая энергию во время рабочего хода, он способствует выполнению вспомогательных тактов. Масса маховика обеспечивает плавное изменение оборотов. Для запуска двигателя, особенно пусковой рукояткой (стартером), на маховик напрессован зубчатый венец.

Маховики отливают из серого чугуна, при этом основная масса металла располагается на ободе для увеличения момента инерции.

На ободе маховика двигателя автомобиля ЗИЛ-433100 имеется паз для фиксатора, который вводится в зацепление с маховиком при установке угла опережения впрыскивания топлива и регулировки зазоров в клапанном механизме. К коленчатому валу маховик крепится восемью болтами и центрируется на шейке под задний сальник коленчатого вала. Точное угловое положение обеспечивается двумя установочными штифтами.

Маховик двигателя автомобиля ГЛЗ-3307 крепится к коленчатому валу четырьмя болтами, отверстие для одного из которых смещено в сторону, благодаря чему соединить маховик с коленчатым валом можно только в одном положении.

Маховики двигателей ВАЗ-1111 и-11113 центрируются цилиндрическим выступом на фланце коленчатого вала и фиксируются в определенном положении установочной втулкой.

Маховики двигателей автомобилей «ГАЗель» крепятся к коленчатому валу четырьмя болтами, один из которых смещен в сторону. Гайки болтов законтрены отгибкой пластиной.

Маховики двигателей ВАЗ-2110, -2111 и -2112 центрируются с коленчатым валом выступом на фланце вала. На задней плоскости маховика около зубчатого венца имеется установочная метка в виде конусной лунки. Она должна находиться против шатунной шейки четвертого цилиндра.

Для предотвращения пробуксовки ведомого диска сцепления на поверхности маховика не должно быть царапин и зазоров.

Шатунно-поршневая группа

Поршень

Поршень предназначен для воспринятия силы давления газов при рабочем ходе и для производства вспомогательных тактов — впуска, сжатия и выпуска отработавших газов. Условия работы поршня характеризуются большими механическими и тепловыми нагрузками, а именно высокими значениями температуры (до 2500 °С), давления до 10 МПа (100 кгс/см2) и скоростей (скорость движения поршня достигает 15…20 м/с). Неравномерное движение поршня, когда в средней части длины цилиндра он движется с максимальной скоростью, а к мертвым точкам замедляет движение и останавливается, приводит к возникновению существенных сил инерции. Трение поршня о зеркало цилиндра вызывает механический износ, а воздействие на него при рабочем ходе высоких температур приводит к эрозионному и коррозионному износу. Поэтому материал поршня должен обладать:

•высокой механической прочностью и устойчивостью при работе в условиях высоких температур;

• высокими антифрикционными свойствами;

• отличной теплопроводностью;

•низким коэффициентом линейного расширения;

•коррозионной стойкостью.

Наиболее подходящими металлами для удовлетворения таким условиям работы являются алюминиевые сплавы АК-4, АЛ-4, -25, -30 и др.

К недостаткам поршней из алюминиевых сплавов можно отнести большой коэффициент линейного расширения и ухудшение механических качеств с увеличением температуры. Для устранения этих недостатков поршни подвергаются термической обработке — искусственному старению.

Основными частями поршня 1 являются головка с днищем 10 и направляющая часть боковой стенки поршня, именуемая юбкой 13. На внутренней части головки поршня имеются ребра жесткости 8. Для соединения поршня с шатуном служат бобышки 3 с кольцевыми канавками 2 для установки стопорных колец поршневого пальца. В головке поршня выполнены кольцевые канавки для установки компрессионных 6 и маслосъемного 4 колец. Для верхнего компрессионного кольца в головку поршня заливается чугунная вставка 11, в которой и прорезана канавка для верхнего компрессионного кольца. В канавке для маслосъемного кольца сделаны сквозные сверления внутрь поршня — дренажные каналы 5, по которым излишки масла, снятые со стенок цилиндра, стекают внутрь поршня, а затем в поддон картера двигателя.

Подбор поршней к цилиндрам производят в холодном состоянии. Между поршнем и цилиндром оставляют зазор, который предотвращает заедание поршня при нагреве и обеспечивает образование масляной пленки. Нагревание поршня по высоте происходит неодинаково. Больше нагревается верхняя часть поршня. Отсюда и неодинаковая по высоте величина зазора между поршнем и цилиндром. Наибольший зазор будет между головкой поршня и цилиндром. К нижнему концу юбки этот зазор уменьшается.

Чтобы получить минимальный зазор между юбкой поршня и цилиндром в холодном двигателе и устранить заедание поршня при нагреве, юбки поршней из алюминиевого сплава в поперечном сечении делают овальной формы (овальность юбки в пределах 0,18… 0,80 мм), а поршни — конусными по высоте. Поршни некоторых двигателей имеют юбки с разрезами. Если юбка поршня овальная, то меньшая ось овала проходит вдоль оси поршневого пальца. При нагреве наибольшее расширение происходит именно в этой плоскости из-за большого количества металла, сосредоточенного в бобышках, и юбка приобретает цилиндрическую форму.

В некоторых моделях двигателей в тело поршня заливаются стальные терморегулирующие пластинки, способствующие равномерному распределению теплоты и увеличивающие механическую прочность.

Высота юбки поршня зависит от допустимого давления на цилиндр, которое не должно превышать 0,3 МПа (3 кгс/см2). Для улучшения приработки поршни иногда покрывают тонким слоем олова (0,004…0,006 мм).

Для правильной установки поршней в цилиндр на них в обязательном порядке наносятся метки. Такие же метки наносят и для правильного соединения поршня с шатуном.

В момент прохода поршня через ВМТ изменяется направление действия боковой силы, и поршень перемещается от одной стенки цилиндра к другой. У быстроходных двигателей и при коротких шатунах эта сила значительна, и перекладка сопровождается стуками, особенно при холодном двигателе. Избежать стуков при перекладке поршня можно путем смещения оси поршневого пальца на 1,4… 1,6 мм в сторону действия максимальной боковой силы. В результате этого смещения начальная перекладка поршня происходит за 3…4″ до ВМТ, когда давление в цилиндрах еще не так велико. Поршень как бы поворачивается вокруг пальца и его движение несколько тормозится трением в канавках поршневых колец, что приводит к более плавной перекладке и снижению уровня стуков.

Направляющие (юбки) поршней дизелей также выполняются в виде конуса овального сечения. Кроме того, в головках поршней дизелей выполняются камеры сгорания.

Поршневые кольца. В кольцевых канавках головок поршней устанавливаются поршневые кольца. На большинстве двигателей ставят два компрессионных и одно маслосъемное кольцо.

Компрессионные кольца служат для уплотнения поршня в цилиндре при его возвратно-поступательном движении, отвода теплоты от головки поршня к цилиндрам и предотвращения прорыва газов из камер сгорания в картер двигателя.

Кольца изготавливаются из чугуна или стали путем копирного растачивания для придания им необходимой формы. В свободном состоянии наружный диаметр колец больше, чем внутренний диаметр цилиндра, поэтому вставляемое в цилиндр кольцо плотно прижимается к нему. Стык концов кольца называется замком. Для компенсации теплового расширения при нагреве колец во время рабочего хода в замке должен оставаться зазор в пределах 0,20…0,80 мм. При установке колец в канавки поршня замки должны располагаться под углом 180°. Высота компрессионных колец меньше высоты канавок в головке поршня на 0,04…0,09 мм. Величина зазора различна для всех колец. Наибольшие зазоры будут у верхнего кольца, нагревающегося особенно сильно. Чем ниже расположены кольца, тем меньше у них зазоры. Форма замков у большинства моделей двигателей прямая, так как такой замок легче изготовить. Количество компрессионных колец зависит от оборотистости двигателя. Чем оборотистее двигатель, тем меньше времени остается на прорыв газов в картер, а следовательно, нужно меньше компрессионных колец.

Небольшое количество газов из камер сгорания всегда проникает в картер между внутренними цилиндрическими поверхностями колец и поршневых канавок, способствуя прижатию колец к зеркалу цилиндров. Таким образом, компрессионные кольца прижимаются к цилиндрам силой упругости и давления газов. Если поршневое кольцо неплотно прижато к зеркалу цилиндров, то увеличивается прорыв газов, что приводит к перегреву колец. В результате перегрева масло, находящееся между кольцом и зеркалом цилиндра, окисляется. Образующиеся при этом углеродистые вещества (лаковые отложения) заполняют зазоры между стенками канавок поршня и кольцами. Движение колец в канавках затрудняется, они перестают свободно перемещаться и пружинить. Это явление называется пригоранием (закоксовыванием) колец и сопровождается уменьшением компрессии в цилиндре, потерей мощности двигателя и повышением расхода масла.

Для обеспечения плотного прилегания к стенке цилиндра кольца изготавливают с неравномерным радиальным удельным давлением по окружности, что достигается специальной формой отливки кольца и его механической обработкой.

В поперечном сечении компрессионные кольца могут иметь различную форму в частности прямоугольную или коническую. Кольцо конического сечения имеет меньшую опорную поверхность, поэтому удельное давление на стенку цилиндра будет большим. Это улучшает контакт кольца с зеркалом цилиндра и обеспечивает быструю приработку, что увеличивает их долговечность.

Для увеличения срока службы верхнее поршневое кольцо хромируется. Толщина хрома на рабочей поверхности кольца составляет 0,10…0,15 мм, при этом наружный слой хрома толщиной 0,03…0,06 мм — пористый. Хромирование верхнего компрессионного кольца улучшает условия смазывания и увеличивает срок службы. На нижние компрессионные кольца методом электролитического осаждения наносится слой олова толщиной 0,01 …0,1 мм, что обеспечивает быструю приработку к цилиндру и повышает срок службы колец и цилиндра. В настоящее время от пористого хромирования переходят к напылению молибдена на наружную поверхность.

Маслосъемные кольца. Внутренняя рабочая поверхность цилиндров обильно смазывается. Излишки масла могут проникать в верхнюю часть цилиндра и в камеру сгорания, где они частично сгорают, частично окисляются. Все это приводит к перерасходу масла, отложению нагара на днищах поршней, головках клапанов, стенках камер сгорания, появлению взрывного сгорания рабочей смеси и калильному зажиганию.

Проникновению масла в камеры сгорания способствует насосное действие компрессионных колец. Когда поршень движется от ВМТ к НМТ, кольца под действием трения о зеркало цилиндров и сил инерции прижаты к верхним стенкам кольцевых канавок, и зазоры под ними, а также в глубине канавок заполняются маслом. Когда поршень доходит до НМТ и начинает движение вверх, кольца прижимаются к нижним стенкам кольцевых канавок и выдавливают масло через радиальный зазор в пространство над кольцами. Такой процесс повторяется при каждом движении поршня от верхней мертвой точки к нижней, и наоборот, и масло нагнетается в камеру сгорания.

Для уменьшения количества перекачиваемого в камеру сгорания масла необходимо снимать с зеркала цилиндров излишки масла. Для этого устанавливают маслосъемные кольца, изготавливаемые из чугуна или стали.

Чугунные маслосъемные кольца имеют по наружной окружности кольцевую проточку, уменьшающую опорную поверхность кольца, вследствие чего увеличивается удельное давление. Дно канавок по всей окружности имеет прорези.

Стальные маслосъемные кольца могут быть четырех- или трехэлементными. Четырехэлементное маслосъемное кольцо состоит из двух стальных кольцевых дисков 14, осевого расширителя 16 и радиального расширителя 15.

Трехэлементное маслосъемное кольцо состоит из двух стальных кольцевых дисков и одного стального двухфункционального расширителя. Стальные кольцевые диски покрыты хромом на толщину 0,080…0,130 мм. При установке колец необходимо обращать внимание на метку для правильного расположения их в канавках поршня. Кроме того, при установке поршня в блок цилиндров двигателя плоские кольцевые диски 14 нужно устанавливать так, чтобы их замки располагались под углом 180° друг к другу и под углом 90° к замкам компрессионных колец. Замки осевого и радиального расширителей должны быть расположены под углом 90°.

Примеры установки поршневых колец в двигателях различных автомобилей. На поршнях двигателя автомобиля ЗИЛ-433100 устанавливают по два компрессионных и одному маслосъемному кольцу. Верхнее компрессионное кольцо изготавливается из высокопрочного чугуна, трапецеидального симметричного сечения с бочкообразной рабочей поверхностью. Нижнее компрессионное кольцо — из серого легированного чугуна, рабочая поверхность имеет конусность. Маслосъемное кольцо — из серого легированного чугуна коробчатого симметричного сечения с витым пружинным расширителем. Рабочая поверхность всех колец покрыта хромом.

Поршень двигателя ЗИЛ-5301 имеет три компрессионных кольца. Верхнее изготовлено из высокопрочного чугуна, хромированное, в сечении имеет форму равнобокой трапеции, что позволяет устанавливать его в канавку любой стороной. Второе и третье компрессионные кольца — конусные. Для правильной установки в канавку кольца имеют на торце около замка обозначение «Верх». Маслосъемное кольцо — коробчатого сечения со спиральным стальным расширителем.’

Двигатель автомобиля ГАЗ-3307 имеет на каждом поршне по два компрессионных кольца и одному маслосъемному. Маслосъемное кольцо — стальное, состоит из двух плоских стальных хромированных дисков, осевого и радиального расширителей.

Двигатели ВАЗ-2110, -2111 и -2112 имеют верхнее компрессионное кольцо с хромированной бочкообразной наружной поверхностью, нижнее компрессионное кольцо скребкового типа. Маслосъемное кольцо чугунное с хромированными рабочими поверхностями и с разжимной стальной витой пружиной. В канавки поршня кольца устанавливаются с учетом установочных меток.

Двигатель автомобиля «Волга» ГАЗ-31029 на каждом поршне имеет по два компрессионных кольца. Верхнее компрессионное кольцо покрыто хромом, нижнее — слоем олова. Маслосъемное

кольцо — стальное, состоящее из четырех элементов. Рабочая поверхность стальных дисков хромирована.

Двигатели ВАЗ-1111 и -11113 имеют на поршнях по три кольца. Верхнее компрессионное кольцо с бочкообразной наружной поверхностью имеет наружное хромирование. Нижнее компрессионное кольцо скребкового типа. Маслосъемное кольцо изготовлено из чугуна. Рабочие кромки покрыты хромом. Под кольцо подложена стальная разжимная витая пружина. На кольцах ремонтных размеров ставятся цифры «40» или «80», что соответствует увеличению наружного диаметра на 0,4 или 0,8 мм.

Поршни двигателя автомобиля ИЖ-2126 имеют по три кольца. Все кольца изготовлены из чугуна. Два из них компрессионные, третье — маслосъемное.

Поршни двигателей автомобилей «ГАЗель» имеют два компрессионных кольца. Верхнее отлито из высокопрочного, обладающего высокой упругостью, чугуна. Рабочая кромка имеет хромовое покрытие. Нижнее компрессионное кольцо отлито из серого чугуна, для лучшей приработки наружная цилиндрическая поверхность покрыта слоем олова толщиной 0,006…0,012 мм. Некоторые кольца могут иметь на всей поверхности фосфатное покрытие. На внутренней цилиндрической поверхности нижнего компрессионного кольца имеется выточка. Этой выточкой кольцо должно быть направлено вверх, в сторону днища поршня. Благодаря этой выточке новые кольца, установленные в цилиндр, несколько выворачиваются и прижимаются к зеркалу цилиндра только кромкой, что ускоряет и улучшает приработку колец к зеркалу цилиндра. Нарушение этого правила вызывает резкое увеличение расхода масла и дымление двигателя. Верхнее компрессионное кольцо выточки не имеет. Маслосъемное кольцо сборное, четырех- или трехэлементное. Рабочая цилиндрическая поверхность кольцевых дисков покрыта слоем хрома толщиной 0,080…0,130 мм.

На двигателях ЗМЗ-4061 и -4063 устанавливаются трехэлементные маслосъемные кольца. В днищах поршней этих двигателей имеются цековки (углубления) для предотвращения ударов о днища поршня головок клапанов при нарушении фаз газораспределения. В днищах поршней двигателей ЗМЗ-4061 выполнены углубления для увеличения объема камер сгорания. Такие же углубления имеются и на головках поршней двигателей автобусов ПАЗ-3205.

Поршневые пальцы

Поршневые пальцы предназначены для шарнирного соединения поршня с шатуном. Они должны быть прочными, так как воспринимают при рабочем ходе значительные нагрузки, изменяющиеся по величине и направлению. Изготавливаются они из углеродистой или малоуглеродистой стали. Пальцы из малоуглеродистой стали подвергают поверхностной цементации на глубину

1___1,5 мм и поверхностной закалке токами высокой частоты, а

затем отпуску до определенной твердости. Пальцы из углеродистой стали подвергают закалке на глубину 1… 1,5 мм. Для уменьшения трения наружная поверхность пальцев полируется. После термической обработки пальцы имеют твердый износостойкий поверхностный слой и вязкую сердцевину, что необходимо для работы в условиях ударных и знакопеременных нагрузок.

Поршневой палец 9 представляет собой короткую стальную трубку, которая проходит через верхнюю головку шатуна и концами опирается на бобышки поршня 3. На большинстве современных двигателей применяются плавающие пальцы. Такие пальцы свободно устанавливаются в головке шатуна и в бобышках поршня. Для удержания пальца от осевого перемещения в бобышках поршня выполняются канавки 2 для стопорных колец. После установки пальца в эти канавки вставляются пружинные стопорные кольца 8. Плавающие пальцы равномерно изнашиваются по всей окружности, поэтому работают дольше. При нагреве стальные пальцы расширяются меньше, чем алюминиевые поршни, что приводит к появлению стуков при работе холодного двигателя. Для предотвращения стуков при сборке шатунно-поршневой группы поршень предварительно нагревают до температуры 70… 80 «С, а затем поршень и шатун соединяют пальцем. После охлаждения палец оказывается зажатым в бобышках поршня. При работе двигателя поршень нагревается, палец высвобождается и может свободно проворачиваться в бобышках поршня и в верхней головке шатуна. Поршень двигателя автомобиля ЗИЛ-433100 необходимо нагревать до температуры 80… 100″С.

У некоторых двигателей (ВАЗ-1 111, -11113) палец запрессовывается в верхнюю головку шатуна, где он остается неподвижным при работе двигателя. Установка пальца производится следующим образом. Шатун нагревают в электропечи до 240 °С, закрепляют в тисках, надевают на него поршень так, чтобы отверстия в бобышках совпали с отверстием в верхней головке шатуна, и проталкивают в отверстие палец. Такие пальцы изнашиваются однобоко, а не по всей поверхности, как плавающие.

Шатуны

Конструкция

Шатун передает усилия через палец на поршень и с поршня на коленчатый вал двигателя при рабочем ходе. Он преобразует возвратно-поступательное движение поршня во вращательное движение коленчатого вала.

Основными частями шатуна являются стержень 4, верхняя головка 7 и нижняя головка 9 с крышкой 10. Стержень шатуна воспринимает большие нагрузки, изменяющиеся по величине и направлению, подвергается сжатию, изгибу и растяжению. Чтобы выдержать такие нагрузки, шатун должен быть прочным и жестким, а для уменьшения возникающих инерционных сил — как можно более легким. Такие нагрузки при одинаковом расходе металла лучше всего выдерживают стержни двутаврового сечения. Стержень шатуна имеет постепенно увеличивающееся сечение, плавно переходящее в нижнюю головку. Верхняя головка делается неразъемной.

Шатун совершает сложное движение. Верхняя головка шатуна в основном движется возвратно-поступательно и, кроме того, отклоняется на небольшой

угол относительно бобышек поршня. Чтобы она не истерлась о бобышки, они делаются на 2…4 мм короче, чем посадочное гнездо бобышек в головке шатуна.

Нижняя головка вращается вместе с шатунной шейкой, одновременно совершая возвратно-поступательное и колебательное движение. Нижние головки делают разъемными с разрезом, перпендикулярным оси шатуна. Такой разрез применяется почти на всех моделях автомобилей. В двигателях ЯМЗ-236 плоскость разъема нижней головки расположена под углом к оси шатуна. Это сделано по той причине, что она не может свободно проходить через цилиндр при монтаже и демонтаже поршня вместе с шатуном.

Шатуны штампуют из высококачественной углеродистой или легированной стали и после штамповки подвергают механической и термической обработке (закалке и отпуску).

Для уменьшения трения в верхнюю головку шатуна запрессовывается втулка, выполняющая роль подшипника скольжения. Материал для изготовления втулок применяется различный. На двигателях автомобилей ЗИЛ-433100, ВАЗ-2110, -2111, -2112 применяют сталебронзовые втулки, а на двигателях автомобилей «ГАЗель» — втулки из оловянистой бронзы.

Для смазывания поршневых пальцев в верхних головках и во втулках имеются специальные отверстия 6.

Сборка. Нижняя разъемная головка состоит из арки, выполненной совместно со стержнем и съемной крышкой, которая соединена с аркой болтами. Болты крепления крышек и гайки шатунных болтов изготовлены из легированной стали и термически обработаны. Гайки шатунных болтов затягиваются моментом силы 6,8…7,5 Нм (6,8…7,5 кг-м2/с2) и стопорятся герметиком «Уни-гер-9». В некоторых двигателях при отсутствии герметика применяется специальная штампованная гайка. У ЗИЛ-433100 крышка крепится к шатуну двумя болтами с гайкой, посадка стержня болта в шатуне плотная, в крышке — свободная. У всех двигателей нижние головки шатунов обрабатываются в сборе с крышками и поэтому не взаимозаменяемы. Чтобы при сборке не перепутать крышки и шатуны, на них клеймится номер цилиндра, в который они устанавливаются. При сборке эти номера должны быть расположены с одной стороны. Кроме того, углубления в крышке и арке стержня шатуна для фиксирующих выступов вкладышей также должны находиться с одной стороны.

У многих двигателей в теле шатуна у нижней головки имеется отверстие диаметром 1,5 мм, через которое в момент совпадения его с масляным каналом в шатунной шейке выбрасывается струя масла и смазывает зеркало цилиндров. Это отверстие должно быть направлено в правую сторону двигателя, т.е. в сторону, противоположную распределительному валу.

Ширина нижних головок шатунов V-образных двигателей меньше, чем у однорядных двигателей, а диаметр больше. Это объясняется тем, что у V-образных двигателей на каждой шатунной шейке устанавливаются по два шатуна.

При сборке шатунов с поршнями двигателя ГАЗ-3307 необходимо соблюдать следующий порядок: шатуны левого ряда цилиндров устанавливать так, чтобы номер на шатуне и метка на его крышке были обращены к передней части двигателя, а правого ряда — наоборот. Поршни соединяются с шатунами так, чтобы во всех случаях надпись на поршне «Перед» была обращена к передней части двигателя.

Роль подшипников в нижней головке шатуна выполняют вкладыши. Они изготавливаются из малоуглеродистой стальной ленты, покрытой тонким слоем антифрикционного сплава. У двигателей «ГАЗель» антифрикционный слой состоит из высокооловянистого алюминиевого сплава, у двигателей «Волга» ГАЗ-31029, ЗИЛ-5301, ИЖ-2126 вкладыши сталеалюминиевые. Дизель ЗИЛ-433100 имеет трехслойные вкладыши с антифрикционным слоем из свинцовистой бронзы.

В дизеле ЯМЗ, имеющем больший, чем диаметр цилиндра, размер нижней головки шатуна, приходится применять косой разъем нижней головки, так как при прямом разъеме монтаж шатуна через цилиндр при сборке двигателя становится невозможным.

Для обеспечения точной центровки крышки нижней головки относительно шатуна в карбюраторных двигателях обычно применяют шатунные болты, имеющие точно обработанный направляющий поясок. В случае косого разъема шатунные болты несколько разгружаются от растяжения, но в то же время подвергаются действию значительных срезающих усилий. Для разгрузки шатунных болтов при косом разъеме применяют фиксацию крышек нижних головок с помощью ограничивающих буртов.

а—дизелей ЯМЗ; б и в—карбюраторных двигателей ЗМЗ-53-11, где даны поршни в сборе с шатуном, устанавливаемые соответственно в первый, второй, третий и четвертый цилиндры левого блока и в пятый, «шестой, седьмой и восьмой цилиндры правого блока; /—стопорное кольцо; 2—поршневой палец; 3—маслосъемные кольца; 4—компрессионные кольца; 5—камера сгорания в днище поршня; 6—днище поршня; 7—головка; 8—направляющая поршня; 9—поршень; 10—отверстие; //—стержень шатуна; 12—вкладыш; 13—замковая шайба; 14— длинный болт; 15—короткий болт; 16—крышка шатуна; 17—втулка в головке шатуна; 18—надпись на поршне; 19—номер на шатуне; 20—метка на крышке шатуна; 21 — шатунный болт; 22—температурные прорези

Чтобы предотвратить проворачивание вкладышей внутри нижних головок шатунов, на вкладышах выштамповываются усики 15, а на арке и крышке нижней головки шатуна прорезаются пазы 16, в которые входят усики вкладышей. При сборке пазы на крышках должны находиться против пазов арки шатуна.

Подвеска силового агрегата

В силовой агрегат входят двигатель, механизм сцепления и коробка передач. Современные двигатели имеют хорошую уравновешенность, но при работе все-таки возникают вибрации, которые передаются на раму автомобиля. При движении по неровным дорогам и особенно при переезде канав и кюветов происходят перекосы рамы, создающие напряжения в блоках цилиндров, которые могут привести к поломкам. Для предотвращения этого двигатели должны крепиться к раме не жестко, а на резиновых подушках. Двигатели могут крепиться к раме в трех, четырех и пяти точках.

Двигатель автомобиля ЗИЛ-433100 имеет переднюю и заднюю опоры. Передняя часть двигателя крепится четырьмя болтами к кронштейну 2 передней опоры. Горизонтальная полка кронштейна находится между нижней 1 и верхней 3 резинометаллическими подушками, которые крепятся к первой поперечине рамы автомобиля. Задних опор две. Они разборные с клиновым резиновым элементом. С обеих сторон двигатель четырьмя болтами прикреплен к задним кронштейнам 4. Резиновая подушка 8 со вставленным в нее башмаком 9 зажимается стяжным болтом между кронштейном опоры и крышкой 5. Стяжной болт вставлен во втулку 11. Между крышкой 5и кронштейном задней опоры /вложены регулировочные прокладки 6, компенсирующие усадку резиновой подушки 8. Эти прокладки необходимо удалять через 50 000 км пробега автомобиля. Опорные кронштейны силового агрегата и башмаки опор соединяются болтами с самостопорящимися гайками.

Двигатель автомобиля «Волга» ГАЗ-31029 крепится в трех точках на резиновых подушках: две опоры расположены в передней части блока цилиндров по его сторонам, а третья опора расположена сзади, под передней частью удлинителя коробки передач.

Двигатель автомобиля ГАЗ-3307 прикреплен к раме в четырех точках, две из которых расположены в передней части блока цилиндров, а две — сзади. Опорами сзади являются лапы картера маховика и сцепления.

Двигатели автомобилей ВАЗ-2110, -2111, -2112 крепятся в трех точках. Задней опорой является кронштейн, к которому при помощи болта через два ограничителя крепится подушка задней опоры к кузову автомобиля. На правом и левом лонжеронах закреплены кронштейны, к которым через резиновые подушки крепятся кронштейны правой и левой опор двигателя.

Для подвески двигателя автомобиля ИЖ-2126 на блоке цилиндров закреплены узлы правой и левой подвески. Задняя опора двигателя крепится двумя болтами к съемной поперечине. Под опорами двигателя установлены резиновые подушки.

Подвеска двигателей автомобилей семейства «ГАЗель» состоит из двух кронштейнов двигателя, двух резиновых подушек, расположенных по обеим сторонам в передней части двигателя, и задней резиновой подушки под удлинителем коробки передач. Резиновые подушки устанавливаются на поперечниках рамы.

Двигатели автомобилей ВАЗ-1111 и -11113 крепятся к подрамнику кузова в трех точках. Сзади двигатель имеет кронштейн задней опоры и саму заднюю опору. Для крепления левой стороны двигателя имеется кронштейн левой опоры и левая опора подвески. Третьей точкой крепления является передняя опора подвески и кронштейн левой опоры. Снятие силового агрегата с автомобиля производится вместе с подрамником. При этом валы привода передних колес отсоединяются от колес и снимаются вместе с силовым агрегатом. Под опоры двигателя укладывают резиновые подушки.

Резиновые подушки, находящиеся под опорами, снижают ударные нагрузки на двигатель при движении автомобиля и уменьшают вибрацию рамы и кузова. Кроме того, опоры удерживают двигатель от продольного смещения при выключении сцепления, резком разгоне или торможении автомобиля. Для этой же цели на многих двигателях имеются реактивные тяги, соединяющие двигатель с поперечной рамой.

Фирма Caterpillarиспользует сборные поршни. Головка поршня изготавливается из чугуна а юбка из алюминиевого сплава, две части поршня соединяются с помощью поршневого пальца.