Зубчатая передача.

Нормальная работа зубчатых передач тепловозов и увеличение срока их службы в значительной степени зависят от правильно подобранной и постоянной смазки. В зубчатых передачах смазка создает масляный слой между рабочими поверхностями при больших нагрузках и оборотах в узкой полоске контакта стальных зубьев и этим предотвращает сухое трение, а следовательно, и износ. Для зубчатых передач тепловозов применяют: летняя смазка состоит из 67% трансмиссионного автотракторного масла (нигрола), 3% серы и 30% консталина, а зимняя—из 87% нигрола, 3% серы и 10% консталина.

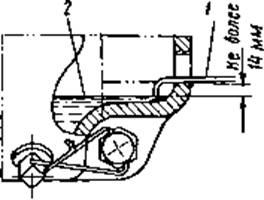

Рис. 4. Нормальный уровень смазки в кожухе зубчатой передачи

Обычно температура смазки не превышает 40—50°С, поэтому она почти не изменяет своих свойств. Смазка не образует нагара и лаковых отложений на деталях зубчатой передачи. Количество смазки, заливаемой в кожух зубчатой передачи, должно быть не выше уровня, указанного на рис. 4. Этот уровень на большинстве тепловозов соответствует закладке в кожух примерно 3,2кг смазки. Перед закладкой смазки кожух тщательно очищают от старой смазки и грязи, промывают керосином и вытирают чистыми салфетками. Полную замену смазки в зубчатой передаче производят при больших периодических ремонтах и при ее разборке. В эксплуатации для поддержания нормального уровня добавление осерненной смазки производят на каждом профилактическом осмотре в количестве 0,5—0,7 кг в каждый кожух.

Компрессор.

Компрессорные масла, предназначенные для смазывания цилиндров, поршней, клапанов, штоков, шестерен и других трущихся частей компрессоров, непосредственно соприкасаются с горячим (выше 100°С) воздухом находящимся под давлением. Наличие такой среды усиливает окисление масла. Чем выше температура и давление воздуха в цилиндрах компрессора, тем интенсивнее окисляется масло и тем вероятнее образование нагара на клапанах, стенках цилиндров и поршнях. Поэтому компрессорные масла должны обладать высокой химической стабильностью, т. е. сохранять свои смазочные свойства в условиях окисляющего действия кислорода воздуха при высокой температуре и давлении, быть достаточно вязкими, чтобы уплотнять зазоры. Склонность масла к окислению и особенно к образованию нагара в рабочих условиях оценивается в технических условиях показателем стабильности.

На тепловозах широко используются поршневые компрессоры типа КТ-6. Сжатие и нагнетание воздуха в них осуществляются поршнями при их прямолинейных возвратно-поступательных движениях. Температура масла в механизме движения обычно бывает в пределах 60—65°С и редко достигает 80°С.

В компрессоре КТ-6 подведение масла к гнездам трения коленчатого вала и шатунов производится под давлением, создаваемым насосом компрессора. Цилиндры смазываются маслом, стекающим из нижних и верхних подшипников шатунов и разбрызгиваемым при их движении. Давление масла в смазочной системе компрессора должно быть не ниже 1,5 кг/см2 при 400 об/мин и 2,0 кг/см? при 850 об/мин коленчатого вала.

Для смазки компрессоров тепловозов применяют компрессорные масла марок 19(Т) и КС-19 (летом) и компрессорные масла марок 12(М) и КСп-12 (зимой).

Компрессорное масло 19(Т) изготовляют путем смешения масел цилиндрового 11 с авиационным МК-22,

а компрессорное 12(М)—индустриального 50 с авиационным МК-22. Эти масла изготовляют из малосернистой хорошо очищенной нефти Бакинского месторождения, а масла КС-19 и КСп-12 из сернистой нефти восточных месторождений. В компрессорное масло КСп-12 вводят присадку ВНИИ НП-360 в количестве 6%. В условиях эксплуатации нельзя смешивать компрессорные масла КС-19 и КСп-12 с маслами 19(Т) и 12(М).

Для нормальной работы компрессора наряду с качеством масла важное значение имеет соблюдение режимов смазывания. Во избежание загрязнения масла заливку его в картер следует производить через воронку с мелкой сеткой. Нельзя допускать переполнения картера маслом, так как при повышенном уровне происходит сильное разбрызгивание и обильное попадание его на стенки цилиндров, что в конечном счете приводит к увеличенному нагарообразованию в цилиндрах и на клапанах, выбросу масла через систему трубопроводов в главные резервуары и воздушную систему. Нормальный уровень масла в компрессорах должен поддерживаться между верхней и нижней рисками масло указателя.

Полную смену масла во всех компрессорах тепловозов производят на малых периодических ремонтах. Первую смену в новом компрессоре или компрессоре после заводского ремонта производят после 150—200 ч работы, а все последующие смены — в установленном порядке. Во время работы масла в компрессорах лаборатория депо ведет наблюдение за изменением его качества. Для этого на каждом третьем профилактическом осмотре отбирается проба для лабораторного определения содержания в масле механических примесей. Если лабораторным анализом будет установлено содержание механических примесей более 0,08%, масло заменяют свежим независимо от времени его работы с промывкой и очисткой картера.

Во время эксплуатации компрессоров необходимо следить за исправностью всасывающих клапанов, сапуна и состоянием воздушных фильтров. Фильтры и сапун по своему устройству представляют собой полости с решетками и слоем фетра, куда закладывается пропитанный в масле конский волос для задержки пыли. С течением времени фильтры загрязняются. Поэтому периодически, не реже одного раза в месяц, их следует очищать, волос промывать керосином, продувать сухим воздухом и слегка смазывать специальным индустриальным маслом.

Подшипники качения.

В зависимости от конструкционных особенностей узла трения для смазки подшипников качения тепловозов и дизель-поездов применяют жидкие масла и консистентные смазки. Масла и смазки в подшипниках качения, помимо уменьшения трения, защищают поверхности деталей от коррозии, удаляют продукты износа из зоны контакта роликов или шариков и колец, отводят тепло, уменьшают шум. Заполняя зазоры лабиринтовых уплотнений, смазка предупреждает попадание в подшипник пыли и влаги.

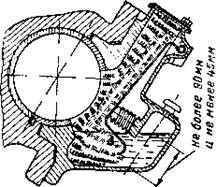

При переходе с одного сорта масла на другой старое масло должно спускаться через спускные отверстия в буксе. В роликовую буксу заливают масло до уровня нижней кромки заправочного отверстия, что соответствует 3—3,2 кг. В эксплуатации и на профилактических осмотрах проверку уровня масла производят при помощи щупа, приведенного на рис.5. Допускается понижение уровня масла не ниже 14мм от нижней кромки заправочного отверстия. Если в буксу масло будет залито выше нижней кромки заправочного отверстия, то это приведет к повышенному его расходу.

При нормальной работе буксового узла расход масла минимальный и, как правило, добавление его в буксу производят через 50—60 дней, а полную замену — на подъемочных ремонтах. При добавлении масла необходимо принимать меры предосторожности и не допускать попадания в буксу грязи, песка, воды и т. п.

Через один малый периодический ремонт лаборатория депо должна отбирать пробу масла для проверки пригодности его к дальнейшему использованию. Если при проверке будет установлено, что кислотное число будет более 0,45 мг КОН на 1 г масла или содержание механических примесей более 0,5%, а воды свыше 1,0%, то такое масло подлежит замене независимо от срока его работы.

Для подшипников качения, приспособленных под использование консистентных смазок, следует применять смазку марки 1-ЛЗ (улучшенная 1-13) по МРТУ 12Н № 118-64. В качестве заменителя можно использовать смазку марки 1-13 (жировая) ГОСТ 1631—61. Применение смазки 1-13С (синтетической) не разрешается.

Буксовые подшипники.

Перед закладкой смазки «буксол» в буксовые подшипники при полной замене или по браковочным параметрам букса должна быть тщательно очищена от старой смазки, промыта бензином и насухо вытерта. В буксу смазку закладывают по всем свободным местам между роликами, в лабиринтовые канавки и в пространство между подшипниками в количестве 2500— 3000 г, но не более ‘/з объема передней части полости буксы. Добавление смазки в эксплуатации производят при промежуточных ревизиях роликовых букс тепловозов и при больших периодических ремонтах в количестве 200—250 г. Во время ревизии букс лаборатория депо совместно с мастером по ремонту проверяет количество и качество консистентной смазки как визуально, так и методами лабораторных анализов.

Рис. 5. Измерение уровня в масле в роликовой буксе: Рис. 6.

1 — щуп; 2 — нижний уровень масла

Рис. 6. Места возможной утечки масла в буксе с роликовыми подшипниками.

Черный цвет смазки говорит о сильном ее износе и ухудшении качества, а ржавый—о коррозии подшипников. При указанных изменениях цветов смазку необходимо заменить свежей. Кроме визуальной проверки, лаборатория депо проверяет обводненность смазки, содержание в ней механических примесей, пенетрацию, кислотное число и температуру капле-падения.

Если лабораторным анализом будет установлено, что качество смазки ниже браковочных норм, то ее следует заменить свежей с очисткой и промывкой всех частей роликового подшипника буксы. В эксплуатации по состоянию смазки судят, находится ли подшипник в хорошем состоянии или есть в нем какая-нибудь неисправность.

Полную замену смазки в роликовых буксах производят при очередном подъемочном ремонте. Подшипники на колесных парах, находящиеся длительное время под открытым небом, должны быть полностью заполнены смазкой и через каждые три месяца их необходимо проворачивать для того, чтобы смазка хорошо в них распределилась.

В эксплуатации роликовые подшипники как работающие на жидком масле, так и на консистентной смазке, подвергают наружному осмотру, при котором обращается внимание на температуру букс и на вытекание смазки в местах соединения крышек с корпусом буксы и через лабиринтовые уплотнения в местах, указанных стрелками на рис. 6.

В правильно собранной и смазанной роликовой буксе во время работы не наблюдается повышенный нагрев, шум и вытекание смазки из корпуса. При нормальных условиях максимальная рабочая температура буксы в жаркое время не должна превышать температуру окружающей среды более чем на 30°С. О степени нагрева буксы судят на ощупь, прикасаясь рукой к ее корпусу. Если руку можно держать на корпусе буксы продолжи тельное время (более 30 сек), то температура считается в пределах 50—60°С; если руку нельзя держать в течение 2—3 сек, то температура будет около 85—90°С, а то и выше. В случае обнаружения повышенной температуры буксы следует выяснить причину неисправности и устранить ее. Если причина нагрева будет не устранена или не выяснена, следует снизить скорость движения локомотива, а по прибытии в депо произвести ревизию буксы.

Повышенный нагрев буксового роликового подшипника может происходить из-за отсутствия в буксе смазки, переполнения буксы консистентной смазкой, попадания в подшипники песка, металлических частиц, грязи и других посторонних предметов, а также из-за плохого качества смазки и неправильной сборки подшипника или других частей буксового узла. Греющуюся роликовую буксу охлаждать водой или маслом не разрешается.

Подшипники тяговых электродвигателей, генераторов и вспомогательных машин.

Для смазки якорных роликовых подшипников тяговых электродвигателей применяют консистентную смазку 1-ЛЗ или ее заменитель— 1-13, а для тяговых электродвигателей ЭД-104 и ЭД-105 — смазку ЦИАТИМ-203. Смешение смазок 1-ЛЗ и ЦИАТИМ-203 недопустимо, так как они разносоставные.

Закладываемая в подшипник смазка обеспечивает его работу до очередных ревизий двигателя. Для предотвращения выхода смазки из смазочных камер вовремя работы двигателя внутренние крышки обеих подшипниковых камер у двигателей имеют лабиринтовые и гидравлические масло уплотнения, действие которых основано на изменении состояния смазки. При работе подшипника смазка нагревается и становится жидкой, и если бы не было этих уплотнений, то она свободно выходила бы через подшипниковую камеру. При наличии уплотнения отбрасываемая центробежной силой смазка попадает на дно канавки уплотнения, застывает и далее не проникает, создавая при этом перегородки. Перед тем как заменить смазку в камерах якорных подшипников тяговых электродвигателей по срокам ее работы или браковочным нормам, необходимо смазочные камеры и все места контакта со старой смазкой тщательно промыть и очистить от грязи, пыли и других посторонних предметов, а рабочие поверхности колец и роликов покрыть тонким слоем индустриального масла 20. Пространство между роликами и лабиринтовые канавки следует заполнить смазкой полностью, а смазочные камеры подшипникового щита наружной крышки соответственно на 1/3 их объема.

В эксплуатации смазку запрессовывают при помощи шприца через специально предназначенное отверстие (трубку) в крышке подшипника. Добавление смазки 1-ЛЗ в количестве 150—200 г со стороны шестерни и 60—70 г с противоположной стороны в каждый подшипник электродвигателей необходимо производить через 25—30 тыс. км пробега тепловоза. На тепловозах, где для подшипников тяговых электродвигателей применяют смазку ЦИАТИМ-203, добавление ее производят через 50—60 тыс. км пробега тепловоза.

В роликовые и шариковые подшипники главного генератора, двухмашинного агрегата, возбудителя и других вспомогательных машин смазку 1-ЛЗ добавляют на малых периодических ремонтах. Полную замену смазки в роликовых и шариковых подшипниках электрических машин производят на подъемочном ремонте.

Правила обращения с консистентной смазкой для подшипников качения. Высокая культура и точность изготовления подшипников качения предъявляют к обслуживающему персоналу большие требования по содержанию смазки и подшипников в идеальной чистоте. При попадании в смазку грязи или других примесей они вместе со смазкой переносятся на кольца подшипников, вызывая интенсивное истирание и повреждение рабочих поверхностей в зоне нагрузки.

Консистентную смазку следует хранить только в закрытых чистых банках или бидонах из белой жести (ГОСТ 343—54). Для извлечения смазки из бидонов рекомендуется изготовить специальные металлические лопатки, шприцы или прессы. Заправлять смазку в подшипник следует в строго определенном количестве.

При заправке или пополнении смазки в подшипники качения во время эксплуатации нельзя ее смешивать с различными сортами. Если, например, подшипник был заправлен смазкой одного сорта, то необходимо продолжать производить добавление того же сорта. Это обусловливается тем, что смазки различных сортов готовят на разной основе, они имеют неодинаковые составные части по сырью, а следовательно, не будут соответствовать друг другу и отвечать требованиям технических условий.

Консистентные смазки в процессе работы загрязняются, обводняются и при длительном использовании окисляются. Интенсивность процесса изменения свойств смазок зависит от их качества и исправности узла трения, от соблюдения режимов смазывания, добавления и от множества других причин. В процессе эксплуатации в смазках увеличивается содержание механических примесей и воды, растет кислотное число и пенетрация. Особенно опасной является коррозия, так как продукты коррозии, смешиваясь со смазкой, могут вызвать абразивный износ рабочих поверхностей деталей подшипника.

Таким образом, ухудшение качества смазочного материала понижает надежность работы узла трения, приводит к повышенному износу его трущихся частей, а иногда и к порче механизмов. Поэтому необходима периодическая смена консистентных смазок как по срокам службы, так и при достижении браковочных норм.

Подшипники скольжения.

В современных тепловозах подшипники скольжения применяются главным образом для тяговых электродвигателей. Правильный выбор смазки для таких подшипников обеспечивается в первую очередь подбором масла необходимой вязкости, соответствующей режиму работы подшипника по нагрузке и скорости вращения вала. Для зимнего времени также необходимо иметь масло с низкой температурой застывания. Это свойство важно потому, что тепловозам приходится работать в условиях суровой зимы.

Для смазки моторно-осевых и буксовых подшипников скольжения тепловозов применяют осевые масла: летом марки Л, зимой марки 3, а при особо низких температурах марки С (северное). Эти масла представляют собой остаточные и дистиллятные нефтепродукты, изготовляемые из бакинских масляных непарафинистых нефтей. Осевое летнее и зимнее масла получают путем смешения мазута прямой перегон-ки с соляровыми дистиллятами, а северное — из смеси трансформаторного дистиллята и мазута Балаханской масляной нефти.

Осевые масла имеют хорошие вязкостно-температурные характеристики, обеспечивающие жидкостное трение в широком интервале положительных и отрицательных температур. Летнее осевое масло имеет температуру застывания минус 15°С, зимнее минус 40°С, а северное минус 55°С. Благодаря наличию смолистых поверхностно-активных веществ осевые масла обладают хорошей (маслянистостью).

Моторно-севые подшипники.

Смазывание моторно-осевых подшипников на тепловозах ТЭ1, ТЭ2 производят осевым маслом при помощи подбивочного материала-(фитилей). Перед закладкой в камеру подбивочный материал необходимо пропитать в специально приспособленном бачке при температуре 55—65°С в течение 24 ч с последующей выдержкой фитилей 12 ч для стекания смазки. В каждую полость моторно-осевого подшипника закладывают шерстяную набивку в количестве 1,2 кг и 50 г хлопчатобумажной путанки.

При заправке шерстяной пряжи мотки ниток необходимо сложить вдвое, выпрямить по длине и окрутить на один полный оборот. Затем пряди заложить в полость моторно-осевого подшипника таким образом, чтобы толщина слоя получилась равной приблизительно 30 мм. Заложенные пряди шерсти поднимают со дна масляного резервуара наверх по той стороне, где имеется окно во вкладыше подшипника, и плотно прижимают к оси колесной пары по всей длине окна при помощи тех же шерстяных ниток, но спутанных в комки. Для предохранения фитилей от грязи на верхнюю часть набивки кладут подушку из хлопчатобумажных концов, пропитанных в масле.

Рис.7. Уровень масла в моторно-осевом подшипнике

Добавление масла в моторно-осевые подшипники поездных тепловозов следует производить, как правило, на профилактических осмотрах, а маневровых и вывозных на контрольно-технических осмотрах. Во всех случаях добавление масла в моторно-осевые подшипники тепловозов следует производить после измерения фактического его наличия в полости моторно-осевого подшипника. В зимнее время при низких температурах наружного воздуха добавлять масло в подшипники следует в подогретом состоянии через верхнюю крышку. Это дает возможность (освежить) улучшить капиллярность подбивочного материала. При переходе с летнего масла на зимнее и наоборот удаляют старое масло из подшипников и проверяют состояние подбивочного материала, а при необходимости производят его замену.

Повышенный нагрев моторно-осевых подшипников, как правило, происходит из-за неудовлетворительного их состояния. Попадания под подшипники грязи, песка, сильного загрязнения и засаливания подбивочного материалав местах соприкосновения подбивки с шейкой оси, плохого качества шерстяной пряжи, неудовлетворительной ее укладки в полости и затягивания под подшипник, а также из-за недостаточного количества масла или плохого его качества. Главными условиями нормальной работы моторно-осевых подшипников является хороший уход в эксплуатации, своевременное пополнение смазки надлежащего качества, соблюдение ремонтных зазоров в подшипниках, а также герметичность смазочных устройств.

В случае сильного нагрева моторно-осевого подшипника запрещается охлаждать его водой, снегом и даже маслом во избежание образования трещин на шейке оси. Если в пути следования замечено нагревание подшипника, то на остановках отпускают болты крепления подшипника и дают ему остыть, после чего спускают некоторое количество масла, а затем добавляют свежее. По прибытии в депо производят разборку подшипника и тщательный его осмотр.

В холодное время года вода, попавшая в камеру моторно-осевого подшипника, способствует смерзанию волокон и прядей подбивочного материала и затаскиванию их под подшипник. При наличии в масле воды более 0,8—1,0 % или значительного количества механических примесей его нужно заменить.

Взаимозаменяемость масел и смазок, применяемых на тепловозах

Применяемый ассортимент масел и смазок на тепловозах и дизельных поездах предусматривается инструкцией по смазке и картами смазок Для некоторых узлов трения, кроме основных видов смазочных масел, предусмотренных картой смазки, допускается применение заменителей. Однако следует помнить, что любой заменитель не является полноценным смазочным материалом и может ухудшить условия эксплуатации механизма, увеличить износ деталей или привести к другим неполадкам. Поэтому заменители должны применяться в исключительных случаях и на короткий срок. При выборе маслозаменителя для двигателей тепловозов следует иметь в виду, что без слива старого масла из картера можно применять только такой заменитель, который изготовлен из нефтей одного и того же месторождения.

Кроме того, если работающее масло содержит присадку, то и маслозаменитель должен быть с такой же присадкой. Это вызывается тем, что до настоящего времени вопрос совместимости различных масел с различными присадками еще не изучен. Если маслозаменитель и работающее масло в двигателе изготовлены из нефтей неодинакового месторождения или они имеют различную присадку, то, прежде чем залить новый сорт масла в картер дизеля, необходимо ранее работающее масло полностью слить и очистить картер. В табл. 1 приведены допускаемые заменители масел и смазок.

Таблица 1

| Наименование основных масел и смазок | ГОСТ или ТУ | Заменитель | ГОСТ или ТУ |

| М-12Б………. | МРТУ 12Н М 14—62 | М-12 или М-14В | МРТУ 12Н № 14—62; МРТУ 12Н № 5—62 |

| М-12В………. | МРТУ 12Н № 3-62 | Не заменяется | — |

| д-п……….. | ГОСТ 5304-54 | Смесь МК-22 с индустриальным в соотношении 30:70 | [‘ОСТ 1013—49 ГОСТ 1707—51 |

| 19 (Т)………. | ГОСТ 1861-54 | Смесь МК-22 с индустриальным 50 в соотношении 60:40 | То же |

| 12 (М)………. | ГОСТ 1861—54 | МС-14 | ГОСТ 1013-49 |

| АУ (для гидропривода) . | ГОСТ 1642-50 | Трансформаторное | ГОСТ 982-56 |

| ГТ-50 (для турборедуктора) | ВТУ НП № 136—63 | Турбинное 22 | ГОСТ 32-53 |

| АК-10 (автол 10)….. | ГОСТ 1862—51 | Д-11; моторное; М-12Б и М-12В | ГОСТ 5304 — 54; ГОСТ 1519,-42; МРТУ 12Н № 14-62; 3-62 |

| 1-ЛЗ……….. | МРТУ 12Н № 118—64 | 1-13 | ГОСТ 1631-61 |

| Осернениые—летняя и зим- | ТУ МПС № 06—64 | Трансмиссионное автотракторное (нигрол) | ГОСТ 542—50 |

| ЦИАТИМ-203 …… | ГОСТ 8773-58 | Не заменяется | — |

| УС Гсолидол жировой). . | ГОСТ 1033—51 | УСс (солидол синтетический) | ГОСТ 4366—56 |

Замену индустриального масла, работающего в умеренных температурах, одного сорта другим следует производить по признаку вязкости, а в зимних условиях необходимо учитывать еще и температуру застывания. Необходимо подобрать такой маслозаменитель, чтобы вязкость его была одинаковая или несколько выше вязкости заменяемого.