Для обеспечения селективной сборки двигателя блок двигателя и коленчатый вал по размерам постелей и шеек коленчатого вала разбиваются на группы и маркируется буквами.

Перед проверкой технического состояния коленчатого вала необходимо выполнить перечисленные ниже операции.

Тщательно протереть коленчатый вал растворителем, бензином или керосином и убедиться в отсутствии на шейках следов неравномерного изнашивания, трещин, задиров, рисок и следов коррозии. Степень износа поверхности вала может быть проверена с помощью медной шайбы или монеты. Для этого необходимо несколько раз потереть шайбой (монетой) по поверхности шейки. Если на шейке остаются частички меди, значит, она изношена и должна быть перешлифована. С меньшей достоверностью наличие следов износа на шейках коленчатого вала определяют проведя по ним пальцем руки без нажима.

После проверки прочищают все масляные каналы используя проволочную или жесткую волосяную щетку. Удаляют заглушки с каналов системы смазки, промывают каналы моющим раствором или керосином, продувают сжатым воздухом, обработать зенкером гнезда заглушек и устанавливают новые заглушки, зачеканив их в нескольких точках керном. Чтобы острые края не царапали и не оставляли выемок на вновь устанавливаемых подшипниках, необходимо снять фаски с отверстий масляных каналов.

Если производится шлифование коленчатого вала, вышеуказанные операции выполняются после него. Незначительные неровности на шейках можно зачистить шлифовальной шкуркой или бруском мелкой зернистости.

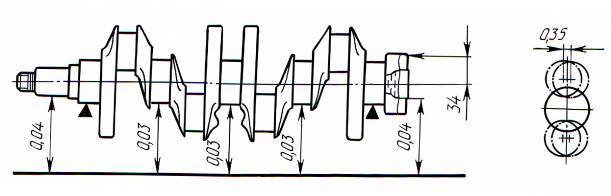

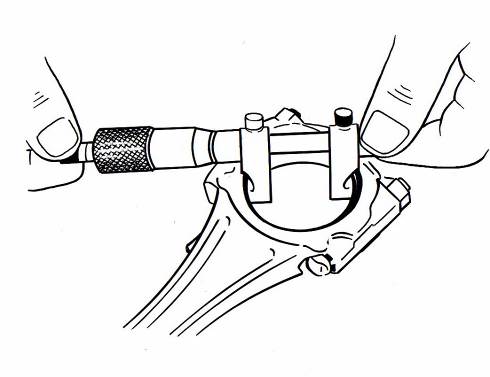

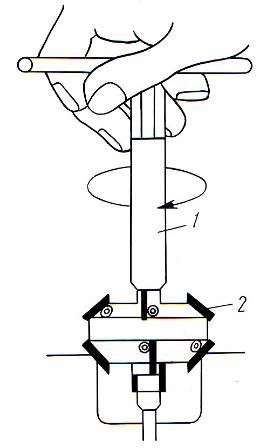

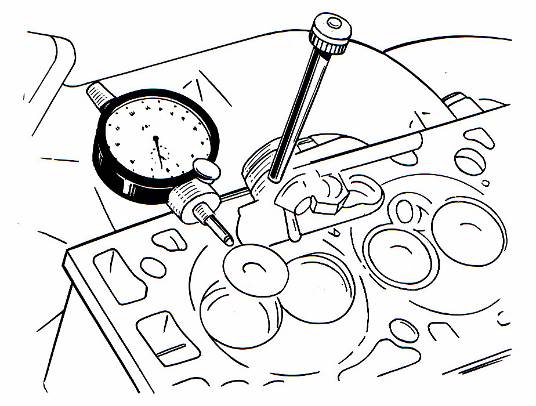

Коленчатый вал проверяют, установив его на две призмы. При этом проверяют радиальное биение коренных шеек (рис. 4.24), а также смещение осей шеек от плоскости, проходящей через оси шатунных и коренных шеек, и неперпендикулярность торцевой поверхности фланца по отношению к оси коленчатого вала.

Рис. 4.24. Проверка коленчатого вала

Биение проверяют по средней коренной шейке. Оно должно быть не более 0,025…0,060 мм (в зависимости от модели двигателя).

Если шейки вала имеют глубокие риски, неравномерный износ, задиры и овальность свыше 0,05 мм, их шлифуют до ближайшего ремонтного размера с определенным уменьшением по диаметру относительно номинального размера (в автомобилях ВАЗ, “Фиат”, “Форд”, “Тойота”, как правило, на 0,25, 0,50, ,75 и 1,00 мм) с последующим полированием алмазной пастой или пастой ГОИ и промывкой масляных каналов.

Чтобы иметь информацию о размерах шеек коленчатого вала, на первой его щеке указывают уменьшение диаметра коренных и шатунных шеек (например, “К 0,25”, “Ш 0,50” в автомобилях ВАЗ), их класс (0, 1, 2, 3 в автомобилях “Тойота”) или наносят риски, обозначающие ремонтный размер (в автомобилях БМВ одна риска — 1-й ремонтный диаметр, две — 2-й и т. д.).

Шейки коленчатого вала шлифуют на специальном станке под ближайший размер подшипников, если установка стандартных подшипников номинального размера не обеспечивает требуемый радиальный зазор. Можно перешлифовать только коренные или только шатунные шейки, либо те и другие одновременно. Шлифование коренных и шатунных шеек может выполняться под разные ремонтные размеры, но ремонтные размеры одноименных шеек (коренных или шатунных) не должны различаться.

При шлифовании шеек должны соблюдаться следующие условия:

· не допускается касание шлифовальным кругом боковых поверхностей шейки (это может увеличить осевой люфт шатунов, что приведет к появлению стуков в шатунных подшипниках);

· конечный размер шеек должен быть с допуском +0,01…0,015 мм;

· непараллельность шатунных шеек относительно коренных на всей длине шатунной шейки — не более 0,015 мм;

· овальность и конусность шеек — не более 0,005 мм;

· шероховатость поверхности коренных шеек — не более 0,02 мкм;

· биение центральной коренной шейки — не более 0,02 мм.

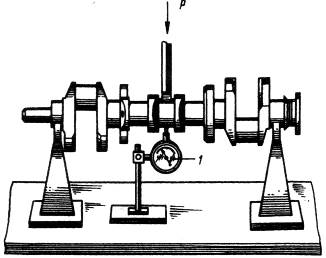

Чрезмерный изгиб коленчатого вала (биение средней коренной шейки относительно крайних) устраняют правкой на прессе. Вал устанавливают крайними коренными шейками на призмы, а штоком пресса через медную или латунную прокладку прикладывают усилие к средней шейке со стороны, противоположной изгибу (рис.). При этом прогиб должен быть примерно в 10 раз больше устраняемого изгиба. Вал выдерживают под нагрузкой в течение 2…4 мин. После проверки рекомендуется подвергнуть вал термической обработке — нагреть до 180…200 ° С и выдержать при этой температуре в течение 5…6 ч. После правки вал снова следует проверить на биение.

Рис. Правка коленчатого вала:

1 – индикатор; Р – усилие пресса

После установки коленчатого вала в блок цилиндров необходимо проверить его осевой люфт. Люфт не должен превышать допустимых значений производителя, в противном случае шатун будет клинить на шейке вала. В это случае шатунные подшипники будут иметь характерный «диагональный» износ.

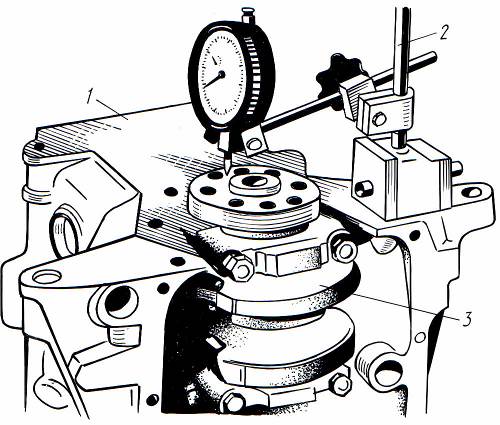

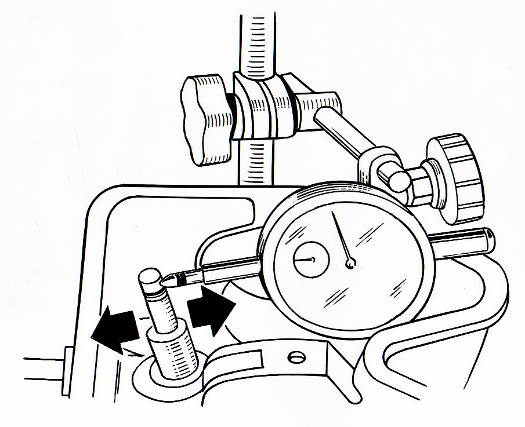

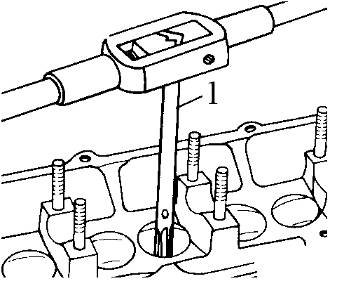

На блок устанавливают кронштейн с индикатором часового типа таким образом, чтобы его ножка упиралась во фланец вала (рис. 4.25). Перемещая вал вверх или вниз (например, отвертками), измеряют люфт. В автомобилях ВАЗ-2109 он должна находиться в пределах 0,06…0,26 мм, “Опель Рекорд” с двигателем 21D – 0,030…0,130 мм, “Опель Рекорд” с двигателем 20S – 0,043…0,156, БМВ – 0,085…0,174 мм, “Ауди 80D”, “Фольксваген” – 0,07…0,17 мм. Предельный осевой люфт для всех двигателей – 0,35… 0,37 мм.

Рис. 4.25. Проверка осевого люфта коленчатого вала индикатором часового типа:

1 – блок цилиндров; 2 – крепление индикатора; 3 – коленчатый вал

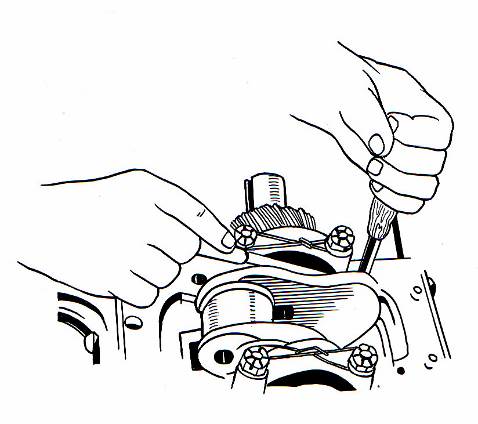

При отсутствии индикатора осевой люфт с меньшей точностью можно измерить с помощью набора щупов. Для этого вставляют отвертку между первым кривошипом вала и передней стенкой блока цилиндров (рис. 4.26) и, действуя ею как рычагом, отжимают вал к задней части двигателя. Затем с помощью щупа определяют зазор между торцом задней шайбы упорного подшипника и плоскостью бурта первой коренной шейки. Если люфт оказывается больше нормы, его регулируют с помощью полуколец, заменив старые полукольца новыми или установив полукольца увеличенной толщины (рис. 4.27).

Рис. 4.26. Проверка осевого люфта коленчатого вала щупом

Рис. 4.27. Установка упорных полуколец коленчатого вала в гнезда среднего коренного подшипника

После ремонта коленчатый вал собирается с теми же маховиком и сцеплением, которые стояли на нем до ремонта. Сцепление необходимо устанавливать на маховик по заводским меткам или меткам, нанесенным твердым предметом на обеих деталях, одна против другой, около одного из болтов крепления кожуха сцепления к маховику.

Перед установкой на двигатель коленчатый вал подвергают динамической балансировке на балансировочном станке. Предварительно необходимо сцентрировать ведомый диск сцепления с помощью ведущего вала от старой коробки передач или специальной оправки. Дисбаланс устраняют высверливанием металла в противовесах коленчатого вала или ступице маховика.

На ступице коленчатого вала могут быть риски, а на поверхности шейки под сальник – задиры, которые устраняются шлифованием.

Сальники должны заменяться при каждой разборке двигателя независимо от их состояния.

Маховик двигателя может иметь следующие повреждения: износ, риски, задиры и микротрещины на рабочей поверхности, выкрашивание зубьев венца, износ зубьев по длине, износ отверстий под болты крепления к коленчатому валу, повреждение резьбы в отверстиях, появление цвета побежалости.

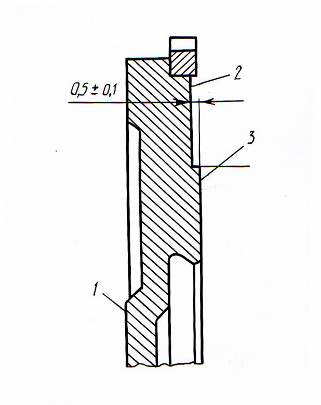

На поверхности маховика, прилегающей к фланцу коленчатого вала (рис. 4.28), и на поверхности 3 под ведомый диск сцепления не допускаются царапины и задиры. Неплоскостность поверхности 3 должна находиться в пределах 0,06…0,1 мм.

Рис. 4.28. Маховик:

1 – поверхность, прилегающая к фланцу коленчатого вала; 2 – место проверки поверхности для крепления сцепления; 3 – место проверки биения опорной поверхности ведомого диска сцепления

Неплоскостность проверяется с помощью щупа при установке маховика на поверочную плиту. Царапины и задиры на поверхности 3 удаляются протачиванием со снятием слоя металла толщиной не более 1 мм с последующей зачисткой абразивной шкуркой. При этом протачивают также и поверхность 2, не затрагивая зубчатый венец и выдерживая размер (0,5±0,1) мм. При протачивании необходимо обеспечить параллельность указанных поверхностей относительно поверхности 1, прилегающей к фланцу коленчатого вала. Непараллельность не должна превышать 0,1 мм.

Торцевое биение маховика проверяется по крайним точкам поверхностей 2 и 3 после установки маховика на оправку и центровки его по посадочному отверстию. Оно не должно превышать 0,1 мм.

Если маховик имеет цвет побежалости на поверхности 3 под ведомый диск сцепления, необходимо проверить натяг обода на маховике. Обод не должен проворачиваться при крутящем моменте 590 Н×м (60 кг×см) и сдвигаться в осевом направлении при усилии 3,9 кН (400 кгс).

При небольшом износе торцов зубьев маховика достаточно зачистить торцы на шлифовальном станке. При выкрашивании зубьев и значительном их износе по длине зубчатый венец подлежит замене. Учитывая то, что у зубчатого венца торцы зубьев изнашиваются со стороны входа в зацепление шестерни стартера и боковые стороны зубьев на дуге 200…230 мм, при отсутствии нового венца можно использовать старый. Для этого спрессованный венец поворачивают на 180 вокруг вертикальной оси и на 90 вокруг оси вращения. Чтобы облегчить напреcсовку нового венца, рекомендуется нагреть его до температуры 180…220 С. Во избежание возникновения отпуска зубьев не следует превышать указанную температуру.

После замены зубчатого венца маховик необходимо статически отбалансировать путем высверливания лишнего металла со стороны крепления сцепления. Высверливаемые отверстия должны иметь глубину не более 15 мм, а дисбаланс маховика не должен превышать 35 г×см.

Если устанавливается новый маховик, на нем может быть только метка для установки первого поршня в ВМТ. В этом случае необходимо наносить на маховике метку для установки угла опережения зажигания согласно рекомендаций предприятия-изготовителя.

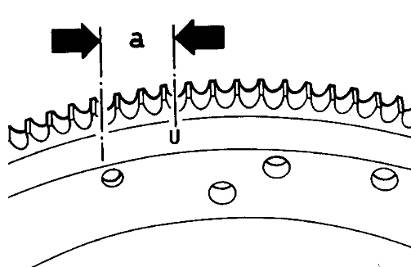

Рис. Метки для нового маховика:

i – наносимая метка для установки зажигания; u – заводская метка для установки первого поршня в ВМТ

Проверка технического состояния и замена подшипников

Коренные и шатунные подшипники (вкладыши) могут подразделяться на классы по толщине центральной части. Разбивка на классы для каждой модели двигателя индивидуальна. Обозначение класса также может быть различным: по идентификационной окраске (например, 0 – черный, 1 – коричневый, 2 – синий и т. д.) или по номеру класса, указанному на подшипнике и блоке цилиндров. Существуют также подшипники ремонтного размера с увеличением (уменьшением) диаметра шеек коленчатого вала на 0,25 мм, 0,50 мм и т.д.

Для подшипников некоторых моделей двигателей могут применяться промежуточные (уменьшенные) размеры между основными; индекс на таких подшипниках обозначается в виде меток.

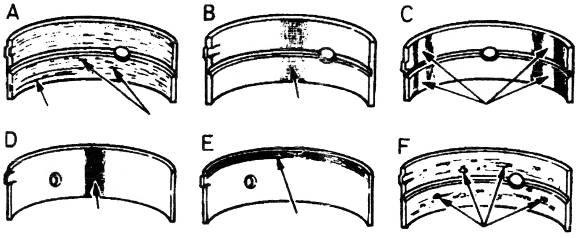

На поверхности подшипников не допускаются задиры, отслоения и повышенный износ. Прежде чем устанавливать новые подшипники рекомендуется осмотреть старые подшипники с целью определения и уточнения причин их износа. Характерные износы подшипников скольжения показаны на рис. 4.28 А

Рис. 4.28 А. Характерные износы подшипников:

A – износ от инородных частиц; B – недостаток смазки; C – неправильное расположение подшипников при установке; D – сведение шейки на конус; E – износ края подшипника; F – усталостная деформация.

Износ от инородных частиц является следствием некачественной очистки масла, попадания частиц абразива через систему вентиляции картера двигателя, плохой очистки коленчатого вала после его шлифования. Мелкие инородные частицы «ввариваются» в подшипник и по ним можно определить источник износа. Крупные частицы обычно не задерживаются в подшипнике, а оставляют на его поверхности и поверхности соответствующей шейки вала глубокие царапины и задиры (рис. 4.28 А, А).

Недостаток смазки (или ее прекращение) может иметь несколько взаимосвязанных причин: чрезмерный перегрев (вызывающий уменьшение смазочного слоя); перегрузки двигателя (вызывающие вытеснение масла с поверхностей подшипников); утечки масла (из-за повышенных зазоров в подшипниках, износа масляного наcoca); перекрывание масляных каналов вследствие смещения масляных отверстий в стыке деталей двигателя. При этом происходит вытирание или выжимание мягкого материала подшипника из подложек (рис. 4.28 А, В). Температура подшипника в этом случае может резко увеличиваться и подложки подшипников изменяют свой цвет, принимая голубую окраску.

Неправильная установка подшипников при сборке двигателя, также ведет к износу подшипников и выходу из строя. Туго установленные подшипники имеют недостаточный зазор, что приводит к масляному голоданию, при этом на подшипниках наблюдаются отдельные отполированные участки (рис. 4.28 А, С).

Если шейка коленчатого вала имеет конусный износ на подшипнике снимается весь верхний слой (рис. 4.28 А, D)

Существенное воздействие на состояние подшипников оказывает также и манера вождения. Движение с низкой скоростью при полностью открытой дроссельной заслонке приводит к очень значительному повышению нагрузки на подшипники, что влечет за собой вытеснение смазочной пленки из зазоров подшипников. Это ведет к появлению в подшипниках тонких трещин (усталостная деформация). Обычно при этом происходит растрескивание подшипника на отдельные части, которые постепенно вырываются из подложки (рис. 4.28 А, F).

Для определения пригодности подшипников к дальнейшей эксплуатации проверяют зазор между ними и шейками коленчатого вала.

Предварительно, без разборки, наличие увеличенного зазора между шейкой и шатунным подшипником можно определить следующим образом. Коленчатый вал проворачивается на 90° от верхней мертвой точки в любую сторону. После этого деревянным бруском надавливают на поршень сверху, выбирая возможные люфты в пальце поршня и шатунной шейке. Общий люфт в шатунной шейке не должен превышать 0,1 мм, люфт в пальце поршня должен отсутствовать.

При разобранном двигателе измеряют диаметр шеек, постелей под подшипники и толщину подшипников.

Для определения зазора в шатунных подшипниках сначала устанавливают подшипник в нижнюю головку шатуна, затягивают гайки крепления крышки головки сборочным моментом (как правило, это делается в 2 этапа: 1-й – небольшим моментом, 2-й – в 2…3 раза бóльшим) и измеряют внутренний диаметр установленного подшипника (рис. 4.29). После этого измеряют наружный диаметр соответствующей шатунной шейки коленчатого вала и по разности двух полученных значений определяют зазор. Таким же образом измеряют зазор и в остальных шатунных подшипниках.

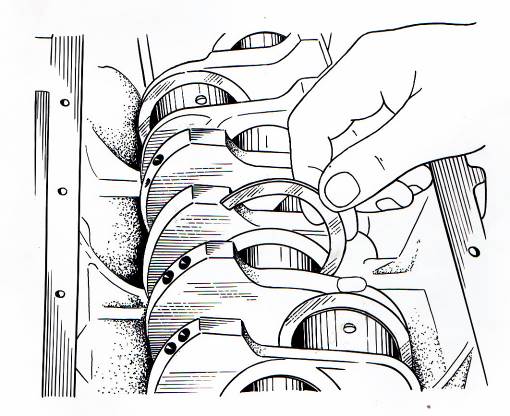

Рис. 4.29. Проверка внутреннего диаметра шатунного подшипника

Для определения зазора в коренных подшипниках их устанавливают на свои места в блоке цилиндров и закрепляют крышками (используя сборочный момент затяжки болтов крепления). Затем с помощью нутромера последовательно измеряют внутренний диаметр подшипников, диаметр соответствующей ему коренной шейки коленчатого вала и по разности двух полученных значений определяют зазор.

Вышеуказанными методами проверяют зазор для каждого коренного и каждого шатунного подшипника.

Проверять зазор в подшипниках коленчатого вала можно также с помощью специальной калиброванной пластмассовой проволоки (Plastigage). Проверку выполняют следующим образом:

· тщательно очищают рабочие поверхности подшипника и соответствующей шейки вала, на поверхность шейки кладут отрезок проволоки (после этого не допускается проворачивание вала);

· на шейку осторожно, чтобы не сдвинуть проволоку, устанавливают шатун с крышкой или крышку коренного подшипника (в зависимости от вида проверяемого подшипника) и закрепляют с использованием сборочного момента затяжки;

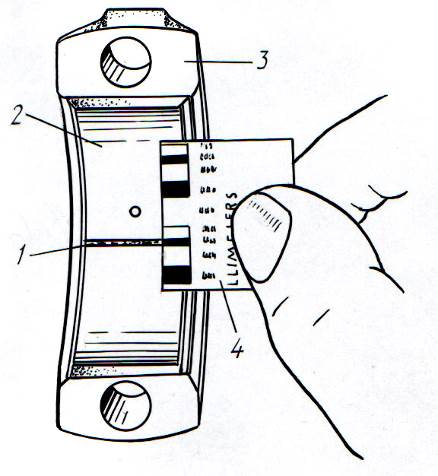

· снимают крышку проверяемого подшипника, и по шкале, нанесенной на упаковке от проволоки, определяют зазор (рис. 4.30).

Рис. 4.30. Проверка зазора в шатунном подшипнике:

1 – сплющенная пластмассовая проволока; 2 – шатунный подшипник; 3 – крышка шатуна; 4 – шкала для измерения зазора

При проверке зазоров пластмассовой проволокой ее укладывают вдоль шейки вала. Если проволока при затяжке подшипников имеет неодинаковую толщину, это свидетельствует о конусообразном износе шейки.

Проверку зазора в подшипниках можно производить и с помощью специальных контрольных щупов, выполненных из медной фольги с определенной толщиной, нарезанных в виде полосок шириной 6 — 7 мм и длиной немного меньше ширины вкладыша. Щупы выполняются с различной толщиной – 0,025; 0,05; 0,075 и 0,1 мм. Кромки щупов должны быть зачищены для исключения порчи поверхности подшипника.

Технология проверки зазоров этим способом заключается в следующем.

Снимают с проверяемой шейки крышку с подшипником и укладывают поперек ее предварительно смазанный маслом контрольный щуп толщиной 0,025 мм. Устанавливают на место крышку с подшипником и затягивают ее болтами до необходимого момента, при этом болты остальных крышек должны быть отпущены. Проворачивают коленчатый вал рукой на угол не более чем на 60…90º во избежание повреждения поверхности подшипника щупом.

Если вал проворачивается слишком легко, значит зазор больше 0,025 мм. В этом случае повторяют проверку щупами 0,05; 0,075 мм и т.д. до тех пор, пока провернуть коленчатый вал станет невозможно. Толщина щупа, при которой вал проворачивается с ощутимым усилием, считается равной фактической величине зазора между вкладышем и шейкой коленчатого вала.

Допустимый зазор для коренных и шатунных подшипников находится в пределах 0,10…0,15 мм с небольшими отклонениями (не более 0,02 мм) в ту или иную сторону для конкретной модели двигателя.

Одним из простых, хотя и недостаточно точных, методов проверки зазора в подшипниках скольжения является ручная проверка. В этом случае исходят из того, что при нормальном зазоре в шатунном подшипнике шатун без поршня, собранный на шейке вала с полностью затянутой крышкой, должен плавно опускаться под действием собственного веса из горизонтального положения в вертикальное, а при нормальном зазоре в коренных подшипниках (при полностью затянутых их крышках) коленчатый вал (без установленных шатунов) должен легко проворачиваться вручную. Перед проверкой шатунных подшипников должны быть смазаны моторным маслом шатунные шейки вала, а коренных – коренные.

Если после проверки зазор окажется больше допустимого, необходимо заменить подшипники на подшипники следующего ремонтного размера с перешлифовкой шеек коленчатого вала.

Ремонтные подшипники, как правило, имеют увеличенную толщину под шейки коленчатого вала, расточенные на 0,25, 0,50, 0,75 или 1,00 мм.

При замене подшипников необходимо соблюдать следующие условия:

· подшипники заменяются попарно и без выполнения каких-либо подгоночных операций;

· половины коренных подшипников, имеющие отверстия для подвода масла, ставятся на блок цилиндров, а половины без отверстий – в крышки;

· фиксирующие выступы на стыках вкладышей должны свободно (усилием руки) входить в пазы на блоке цилиндров.

Проверка технического состояния и замена шатунов

Шатуны могут иметь следующие повреждения: изгиб и скручивание стержня, износ отверстия втулки верхней головки, деформацию отверстия нижней головки, повреждение плоскостей разъема шатуна и его крышки.

При наличии на шатунах трещин любого характера и расположения, а также изгиба и скручивания стержня, не поддающихся правке, шатуны подлежат выбраковке.

Ремонт шатунов сводится к замене втулки верхней головки и последующей обработке ее под поршневой палец номинального размера или к обработке имеющейся в шатуне втулки под палец ремонтного размера. Кроме того, возможна правка шатунов.

При запрессовке новой втулки в шатун отверстие во втулке должно совпадать с отверстием в верхней головке шатуна для обеспечения подачи смазки к поршневому пальцу.

После запрессовки втулку уплотняют гладкой брошью до необходимого диаметра, а затем развертывают или растачивают под номинальный либо ремонтный размер.

При обработке шатунов необходимо соблюдать требуемое расстояние между осями отверстий в его нижней и верхней головках. Допустимая непараллельность осей в двух взаимно перпендикулярных плоскостях не должна превышать 0,04 мм на длине 100 мм, а овальность и конусность в головках – 0,05 мм. Чтобы выдержать указанные размеры и допуски, следует развертывать втулку верхнего отверстия в кондукторе. После развертывания отверстий втулок их доводят на шлифовальном станке.

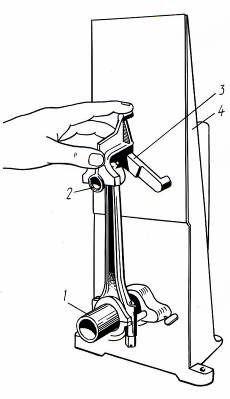

Проверка шатунов на изгиб и скручивание проводится на специальной плите (рис. 4.31). При проверке нижнюю головку шатуна надевают на точную разжимную оправку. На поршневой палец устанавливают призмами калибр, имеющий три выступа, лежащих в одной плоскости, перпендикулярной к оси пальца. Если шатун не погнут и не скручен, то все три выступа будут касаться плоскости плиты. Правке подвергают шатуны, при проверке которых между выступом калибра и плитой обнаружен просвет более 0,1 мм.

Рис. 4.31. Проверка шатуна на изгиб и скручивание:

1 – разжимная оправка; 2 – поршневой палец; 3 – калибр; 4 – поверочная плита

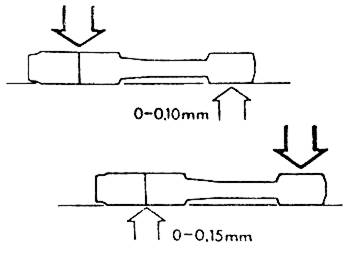

При отсутствии указанного приспособления шатуны могут быть проверены на плите (рис.4.31. А). Для этого шатун укладывается на плите, нажимают на нижнюю часть шатуна и проверяют с помощью щупа зазор между верхней головкой и плитой, затем нажимают на верхнюю часть шатуна и проверяют зазор между нижней головкой и плитой. Зазор не должен превышать: для верхней головки 0, 10 мм, для нижней 0,15 мм.

Рис. 4.31А Проверка шатуна на плите

Следует отметить, что технология ремонта шатунов достаточно сложна, требует специального оборудования и не всегда экономически оправдана, поэтому целесообразно не ремонтировать шатуны, а при повреждении или предельном износе заменять их новыми.

В случае замены только одного шатуна он должен быть подобран не только по диаметру втулки верхней головки, но и по массе. Разница в массах самого тяжелого и самого легкого шатунов в комплекте, установленном на один двигатель, не должна превышать 4…8 г (в зависимости от модели двигателя). Для идентификации шатуны различной массы могут иметь цветовой индекс.

При сборке шатуна с поршнем необходимо, чтобы выбитая на днище поршня стрелка была обращена в сторону установочного выступа на теле шатуна и паза на его крышке. Поскольку шатуны обрабатываются в сборе со своими крышками, последние невзаимозаменяемы. Для идентификации они имеют соответствующие метки.

Направляющих втулок клапанов

Седла клапанов не должны иметь раковин, повреждений и следов коррозии. Небольшие повреждения устраняют путем шлифования, предварительно удалив зенкером нагар. Прежде чем ремонтировать седло, проверяют износ втулки клапана. Если втулка изношена, ее меняют, после чего производят ремонт седла. Седло клапана ремонтируют на специальных станках или используют специальные приспособления.

Рис. 4.32. Фрезерование седла клапана:

1 – стержень; 2 – фреза

Широкое распространение для восстановления клапанов и их седел, а также направляющих втулок получил комплект инструмента фирмы “Ньювей” (США).

Основной комплект инструмента для восстановления седел клапанов включает цанговую оправку (пилот), набор фрез с твердосплавными пластинами, рукоятку для вращения фрезы.

Сущность процесса восстановления седла клапана заключается в последовательном фрезеровании верхней и нижней вспомогательных фасок и основной рабочей фаски (45 или 30°) набором твердосплавных фрез (рис. 14.32.А).

Рис. 14.32. А. Последовательность обработки фасок клапанов

Процесс восстановления подразделяется на 3 этапа. Сначала на цанговую оправку надевают фрезу с углом 60º и формируют вспомогательную фаску по нижнему диаметру седла. После этого фрезой с углом наклона 15º или 30º (в зависимости от модели двигателя) формируют вспомогательные фаски по верхнему диаметру седел. Последним этапом обработки является окончательное формирование фаски требуемой ширины путем фрезерования под определенными углами, индивидуальными для каждой модели двигателя.

Восстановление седел клапанов с помощью указанного приспособления комплекта производится цанговой оправкой, которая устанавливается и разжимается в направляющей клапана, набором фрез и стержня.

После обработки фрезами Neway геометрия рабочей поверхности седла и клапана имеет следующие особенности: угол клапана и угол седла разные, отличие составляет до 1° (интерференция углов); после обработки клапан первоначально соприкасается с седлом по очень узкому пояску (практически по линии); по мере работы двигателя (первые секунды работы) клапан «прибивается» к седлу с увеличением площади рабочей поверхности до 100 %-го прилегания (рис. 14.4).

Рис. 14.4. Интерференция углов

После обработки седла каналы головки цилиндров необходимо продуть сжатым воздухом. Седла клапанов, поставляемые в запасные части, имеют ремонтные размеры.

Наиболее распространенным дефектом направляющих втулок является повышенный износ внутренней поверхности, вызванный длительной (не менее 150…200 тыс. км. пробега) эксплуатацией двигателя. Продолжительная работа двигателя с повышенными тепловыми зазорами в клапанном механизме из-за увеличенных боковых нагрузок на стержень и ухудшения вращения клапана, а также применение некачественных масел приводит к сокращению ресурса втулок.

Основным параметром, определяющим состояние направляющих втулок клапанов, является зазор между ними и стержнями клапанов. Для определения зазора необходимо измерить диаметр стержня клапана и диаметр отверстия его направляющей втулки, а затем вычесть из второго значения первое.

Диаметр стержня клапана измеряют с помощью микрометра в центральной, верхней и нижней частях его стержня. Если разность между измерениями превышает 0,08 мм, то клапан бракуется, так как из-за повышенного бокового зазора между втулкой и клапаном маслосъемный колпачок не сможет удерживать масло и оно будет проникать в камеру сгорания. Внутренний диаметр направляющей втулки клапана измеряют нутромером.

Разность между внутренним диаметром втулки и наименьшим из трех значений диаметра стержня клапана, измеренного в разных его частях, есть максимальный зазор между стержнем и направляющей. Внутренний диаметр направляющей и диаметр стержня клапана индивидуальны для каждого двигателя, как и зазор между ними, но предельный зазор для всех двигателей находится на уровне 0,15…0,25 мм.

Другим, менее точным, является метод измерения зазора без снятия головки цилиндров. К клапану, установленному в направляющей втулке, прикладывают ножку индикатора часового типа и устанавливают его на нуль (рис. 4.33). Затем сдвигают стержень клапана по направлению к индикатору и по его показаниям определяют зазор между стержнем и направляющей. Он не должен превышать 0,20…0,25 мм. Стержень клапана при измерении рекомендуется перемещать в направлении, параллельном коромыслу, поскольку именно в этом направлении наблюдается наибольший износ направляющей втулки.

Рис. 4.33. Измерение зазора между стержнем клапана и направляющей втулкой при установленной головке цилиндров

При снятой головке цилиндров зазор между направляющей втулкой и клапаном может быть проверен следующим образом. Клапаны и направляющие втулки очищают от отложений, вставляют клапаны во втулки и устанавливают на поверхность блока цилиндров индикатор часового типа (рис. 4.34).

Рис. 4.34. Измерение зазора между стержнем клапана и направляющей втулкой при снятой головке цилиндров

Если измерение люфта D выполнять у тарелки на расстоянии L от направляющей втулки, имеющей длину l (рис. ), то зазор между стержнем и втулкой d составит:

d = L / (1 + 2L / l).

Учитывая, что L примерно равно l, получим

d = L / 3.

Рис. Измерение зазора между стержнем клапана и направляющей втулкой по люфту клапана во втулке:

D – люфт тарелки клапана; d – зазор между стержнем и втулкой; L – расстояние от втулки до тарелки; l – длина втулки

Передвигая тарелку клапана в радиальном направлении, определяют зазор, который не должен превышать 1,0 мм для впускного клапана и 1,3 мм для выпускного.

Многие фирмы (“Вольво”, БМВ, “Фольксваген”, “Опель”) выпускают клапаны ремонтного размера с увеличенным диаметром стержня и ремонтные направляющие втулки с различным наружным диаметром под запрессовку. При наличии ремонтных клапанов направляющая втулка разворачивается сначала под ремонтный диаметр стержня клапана, а затем под требуемый зазор между втулкой и стержнем клапана. Для обеспечения минимального “увода” оси при развертывании старой втулки головки блока следует обрабатывать втулку со стороны менее изношенной части, в зоне установки маслосъемных колпачков.

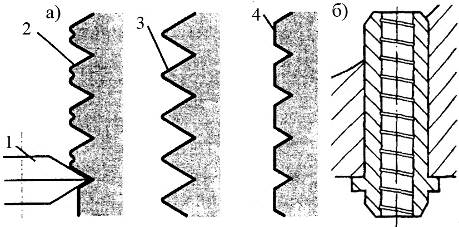

При износе отверстий в направляющих втулках они могут быть восстановлены методом накатки. Для этого используется специальный инструмент, состоящий из стержня и твердосплавного ножа-ролика 1, (рис. а) закрепленного эксцентрично на оси. Перед накаткой на торцевой поверхности втулки сбоку фрезеруется углубление для захода ролика. После этого инструмент вводится в изношенное, отверстие и при вращении стержня ролик накатывает поверхность в отверстие втулки. При этом за счет вдавливания металла в зоне контакта ролика в соседней зоне металл «поднимается» и образует припуск на последующую механическую обработку. Накатка производится за один или несколько проходов. В результате накатки на внутренней поверхности образуются спиральные желобки, между углублениями которых имеется поднятый за счет пластической деформации металл. Полученные в результате выдавливания спиральные желобки являются лабиринтным уплотнением и удерживают масло.

Рис. 4.34 А Профиль отверстия а) и форма винтового шага на поверхности втулки б):

1 – ролик; 2 – профиль после первого хода прокатки; 3 – профиль после окончательного хода прокатки; 4 – профиль после механической обработки

Затем с помощью развертки обрабатывают втулку под диаметр клапана (рис.).

Рис. Обработка втулки с помощью развертки:

1 - развертка

Такой принцип восстановления втулок используется при применении комплекта приспособлений фирмы “Ньювей”, который позволяет восстанавливать втулки с износом до 0,5 мм за один проход без их демонтажа.

Если чрезмерный зазор между направляющей втулкой и клапаном не устраняется после замены клапана и развертывания (восстановления) втулки под ремонтный диаметр клапана или невозможности ее восстановления (втулки из металлокерамики и чугуна), заменяют втулку. Для замены используется оправка соответствующего диаметра. Новую втулку запрессовывают со стороны коромысел до упора в имеющееся на ней стопорное кольцо. При этом, как и при запрессовке седел клапанов, желательно нагреть головку цилиндров до температуры 170…200° С, а втулку охладить “сухим льдом” или охладить ее в морозильной камере холодильника.

После перепрессовки направляющих необходимо развернуть отверстие во втулке. При этом для формирования окончательного размера под развертку для втулок из металлокерамики и чугуна следует давать припуск, который не должен превышать 0,02…0,03 мм, а поверхность после чистовой обработки не должна иметь царапин и шероховатостей. Если при ремонте использовались направляющие втулки из бронзы и латуни, фирмы-изготовители рекомендуют большие зазоры, что обусловлено высоким коэффициентом расширения этих материалов, иначе при работе возможен “прихват” клапана во втулке.

Пористые металлокерамические направляющие втулки клапанов после окончательной обработки и промывки пропитывают маслом. Для этого в каждую втулку на несколько часов вставляют пропитанный веретенным маслом кусок войлока.