Турбонаддув — один из методов агрегатного наддува, основанный на использовании энергии отработавших газов. Включает в себя технологии как одноступенчатого, так и многоступенчатого наддува (последовательного или параллельного). Также сочетается с технологиями турбокомпаунда, комбинированного наддува (twincharger) и турбины переменной геометрии (VGT).

Турбонаддув был запатентован Альфредом Бюхи в 1911 году в патентном ведомстве США. Применялся сначала в судовых и авиационных двигателях. На легковом автомобиле впервые применен в 1937 году (Cord 812).

Принцип турбонаддува

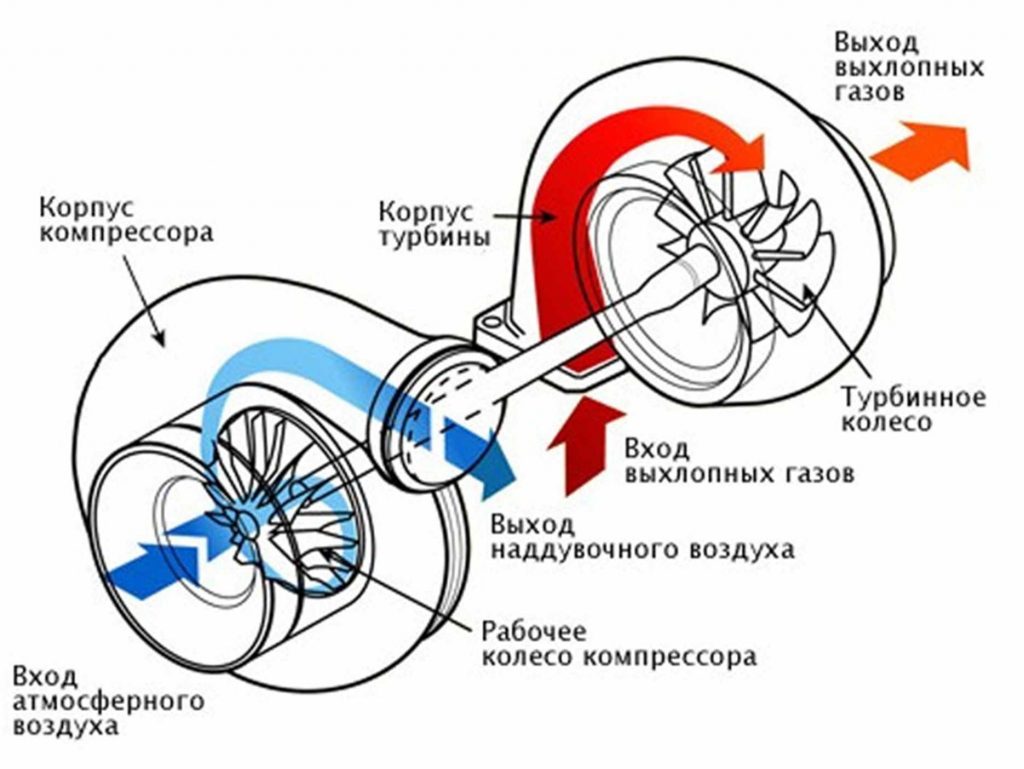

Турбонаддув построен на принципе сжатия поступающего в двигатель воздуха с помощью компрессора, сопряженного с турбиной, приводимой в движение энергией выхлопных газов.

Турбонаддув применяется как на бензиновых, так и на дизельных двигателях. Поскольку ДВС является тепловой машиной (см. школьный курс физики), а прошедший через компрессор воздух разогревается от сжатия до 200 градусов Цельсия, турбонаддув предусматривает его промежуточное охлаждение.

Intercooler

Интеркулер устанавливается между компрессором и впускным коллектором и обеспечивает снижение температуры наддувочного воздуха с 200 до 50-60 градусов и необходим как для поддержания степени сжатия, так и для физического повышения эффективности ДВС как тепловой машины. Охлаждение воздуха на 10 градусов дает около 3% прироста мощности двигателя, в целом эффект от интеркулера составляет порядка 20% прироста мощности двигателя. Однако интеркулер создает сопротивление для поступающего воздуха и тем самым снижает давление наддува.

Различают два типа охладителей: воздушный и водяной. Благодаря своей простоте наибольшее распространение получили интеркулеры воздушного типа. Конструктивно он представляет собой теплообменник, состоящий из системы изогнутых «змейкой» труб и находящихся между ними пластин:

Изгиб труб «змейкой» увеличивает общую длину теплообменника и улучшает охлаждение воздуха, однако каждый изгиб трубы создает сопротивление проходящему в ней потоку воздуха и тем снижает давление наддува. Пластины увеличивают площадь поверхности интеркулера и обеспечивают лучшую теплоотдачу. В качестве материала для труб и пластин используется алюминий, обладающий высокой теплопроводностью (реже — медь).

Интеркулер воздушного типа устанавливается в свободном месте в подкапотном пространстве:

- в центральной части за передним бампером (в бампере выполняется соответствующий вырез);

- над двигателем под капотом (в капоте выполняется воздухозаборник специальной формы);

- в боковой части передних крыльев слева и справа (в крыльях выполняются воздухозаборники специальной формы).

Интеркулер водяного типа имеет перед воздушным типом следующие преимущества:

- компактность и потому возможность установки в любом свободном месте в подкапотном пространстве;

- лучшая теплопроводность воды (охлаждающей жидкости) относительно воздуха и потому значительно более высокая эффективность.

Недостатком интеркулера водяного типа является сложность конструкции, которая помимо водяного теплообменника включает воздушный радиатор для охлаждения воды, водяной насос, систему патрубков, электронный блок управления. Вместе с системой охлаждения двигателя они образуют двухконтурную систему охлаждения.

По причине сложности конструкции интеркулер водяного типа применяется достаточно редко, в случаях, когда воздушный охладитель применить невозможно (например, на некоторых компактных двигателях TSI).

Особенности турбонаддува бензиновых двигателей

Особенностями турбонаддува на бензиновых двигателях являются:

- возможность наступления детонации, которая связана с увеличением массы воздуха в цилиндре и, следовательно, температуры в конце такта сжатия;

- высокая температура отработавших газов (около 1000 градусов Цельсия против 600 градусов для дизелей) и соответствующий нагрев турбонагнетателя.

Поэтому конструкцией турбодвигателей предусмотрена пониженная степень сжатия и работа на высокооктановых марках топлива.

Принципиальные особенности турбонаддува в целом

Турбонаддув не имеет жесткой связи с коленвалом двигателя, однако эффективность его работы сильно зависит от оборотов двигателя (т.е. от энергии выхлопных газов). Выше обороты двигателя — выше энергия отработавших газов — быстрее вращение турбины — больше сжатого воздуха поступает в цилиндры двигателя. Т.о. турбонаддув есть система с положительной обратной связью.

В силу конструкции, турбонаддув имеет следующие принципиальные особенности:

- задержка увеличения мощности двигателя при резком нажатии на педаль газа, т.н. «турбояма» (turbolag);

- резкое увеличение давления наддува после преодоления «турбоямы», т.н. «турбоподхват».

«Турбояма» обусловлена инерцией турбины (для ее раскрутки при резком увеличении энергии выхлопных газов требуется некоторое время). Существуют следующие способы решения этой проблемы:

- применение турбины с изменяемой геометрией (VGT);

- применение двух последовательных или параллельных турбокомпрессоров (twin-turdo или bi-turdo);

- комбинированный наддув (twincharger).

Турбононаддув начинает свою работу с первыми оборотами двигателя и заканчивает её уже после того, как двигатель остановился. При первых вспышках в цилиндрах выхлопные газы из коллектора сразу же попадают в улитку турбины и начинают вращать вал с крыльчатками. Пока обороты двигателя невелики, давление выхлопных газов недостаточно, и компрессор вращается на холостом ходу, не создавая излишнего сопротивления на всасывании (просто перемешивает воздух). При росте оборотов двигателя на панели загорается зеленая лампочка «TURBO» (если она есть), и водитель чувствует ощутимый толчок в спину. Это означает, что турбина вышла на свои рабочие обороты (110-115 тысяч об/мин). Теперь компрессор не просто месит воздух, а эффективно сжимает его и посылает в двигатель. При этом блок управления двигателем подает в цилиндры больше топливной смеси, резко (на 50-70%) возрастает мощность и, соответственно, расход топлива.

Турбокомпрессор работает в условиях высоких температур и оборотов (скорость на концах лопаток приближается к звуковой). Поэтому сразу со стартом двигателя масляный насос подает масло по системе каналов под давлением на подшипники турбокомпрессора, и вал турбины начинает вращаться на масляном клине. Свою порцию масла получает и упорный подшипник. Чем больше обороты двигателя, тем больше масла поступает на вал турбины и его подшипники. Эти подшипники изготовлены из специально подобранных материалов с оптимальными зазорами. При меньших зазорах возникает опасность подклинивания подшипников при тепловом расширении, при больших — опасность срыва масляного клина и работы в условиях полужидкостного трения, к тому же возникает перекос вала и интенсивный износ уплотнительного кольца. Поскольку зазоры в парах вал — подшипник, подшипник — корпус очень малы и соизмеримы с размерами ячеек масляного фильтра, турбонаддув предъявляет особые требования к чистоте масла и состоянию масляного фильтра.

Долговечность подшипников скольжения, в отличие от подшипников качения, не очень зависит от частоты вращения. Коэффициент трения у правильно рассчитанных и работающих в условиях жидкостной смазки подшипников скольжения равен 0,001-0,005. Однако, при неблагоприятных условиях работы (высокая вязкость масла, высокие скорости, малые зазоры) коэффициент трения достигает 0,1-0,2, что приводит к снижению оборотов турбины, снижению эффективности наддува и повышению нагарообразования из-за ухудшения теплоотвода. Подшипники скольжения надёжно работают при температуре не более 150 градусов Цельсия. При более высоких температурах возникает опасность разрыва масляного слоя в результате разжижения масла. Кроме того, при высоких температурах обычные минеральные масла быстро окисляются и теряют свои смазочные свойства. При полужидкостной смазке непрерывность масляного слоя нарушена, и поверхности вала и подшипника на отдельных участках соприкасаются своими микронеровностями. При граничной системе смазки поверхности вала и подшипников соприкасаются полностью или на участках большой протяженности, разделительный масляный слой вообще отсутствует.

Поэтому, если в дороге в машину пришлось залить неизвестное масло, то не гоните, двигайтесь потихоньку. Двигатель это масло переживёт, а вот турбонаддув — не факт. Приехав, домой, сразу же смените масло и масляный фильтр.

Самые тяжелые моменты для турбонаддува — это запуск двигателя и его остановка. При запуске холодного двигателя масло в нём имеет высокую вязкость, оно с трудом прокачивается по зазорам, нагрев разных деталей турбонаддува и их тепловое расширение идут с разной скоростью, и тепловые зазоры еще не установились. Поэтому не спешите, дайте двигателю и турбонаддуву прогреться.

В процессе работы крыльчатка турбины и вал сильно нагреваются (около 600 градусов для дизеля и около 1000 градусов для бензинового мотора). Пока двигатель вращается, масляный насос создает давление и масло, поступающее для смазки подшипников, снимает нагрев с вала. Но при остановке двигателя останавливается и масляный насос. Давление масла в системе сразу же падает до нуля. Но вал с крыльчатками, который имеет приличный вес и вращается с очень большой скоростью, мгновенно остановиться не может. Теплоотвод прекращается. Возникает полужидкостная смазка, переходящая в граничную. Масляная плёнка, покрывающая детали, разогревается до температуры горения. Идёт интенсивное нагарообразование в районе уплотнительного кольца и несколько меньшее — в районе подшипников и на внутренних поверхностях корпуса турбонаддува. Плюс перегрев, расплавление, схватывание и заедание подшипника, грязное масло, и в результате — интенсивный износ. А допустимый износ подшипников составляет всего 0,03-0,06мм в зависимости от модели турбонаддува.

Никогда не глушите турбодвигатель сразу. В зависимости от режима езды дайте ему поработать на холостом ходу 2-5 минут (зимой можно дольше). За это время вал турбины снизит обороты до минимальных, а детали, непосредственно соприкасающиеся с выхлопными газами, плавно остынут. В автомобилях Nissan турбонаддув работает в более напряжённом тепловом режиме, чем, например, Toyota. В этом вопросе значительно помогает турботаймер, автоматически глушащий двигатель через заданное время (водитель в этой время уже запер машину и ушел). Он установлен не на всех автомобилях, но представлен во многих охранных сигнализациях.

Если у вашей машины пошёл интенсивный белый дым из глушителя и упала мощность — турбонаддув надо срочно сдавать в ремонт или менять на новый, потому что в нём изношены подшипники и уплотнительное кольцо около крыльчатки турбины. В результате масло под давлением устремляется в выхлопную трубу, где испаряется и вылетает наружу, создавая дымовую завесу. Расход масла может возрасти до 2-3 литров на 100 км пробега.

Бывает и так, что дымовой завесы нет, но автомобиль не может развить мощность, лампочка «TURBO» не загорается, у дизельных двигателей появляется постоянный чёрный дым под нагрузкой — всё это говорит о том, что скорее всего турбонаддув тоже изношен, и к тому же основательно забит нагаром, поэтому компрессор из-за повышенного сопротивления вращению не развивает рабочих оборотов, а двигателю не хватает воздуха.

VGT

VGT, Variable-geometry turbocharger, также VNT, Variable Nozzle Turbine — обеспечивает оптимизацию потока отработавших газов за счет изменения сечения входного канала. Необходимость такого изменения обусловлена тем, что оптимальное сечение при низких и при высоких оборотах существенно разное. При большом сечении турбокомпрессор плохо работает на низких оборотах, при маленьком — на высоких. Таким образом, изменение сечения позволяет турбине подстраиваться под нагрузку с максимальной эффективностью.

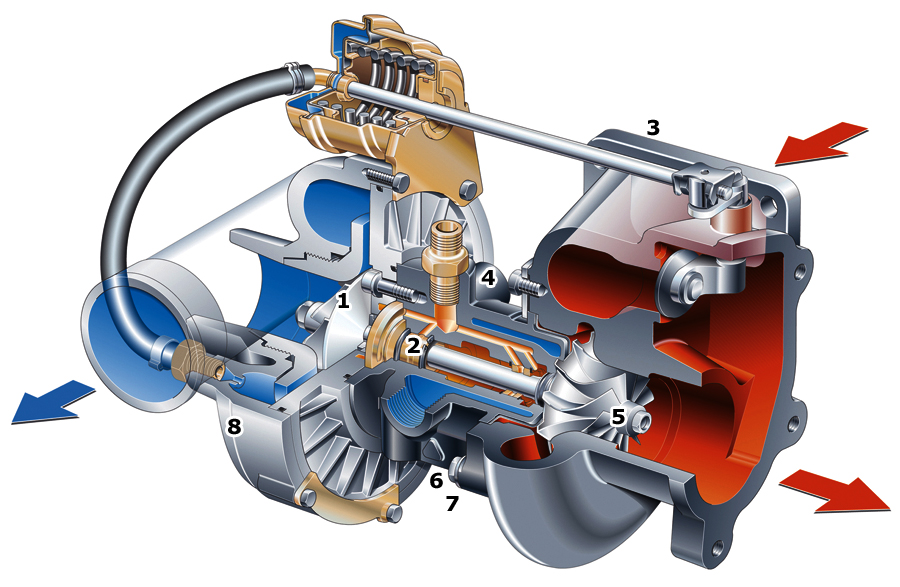

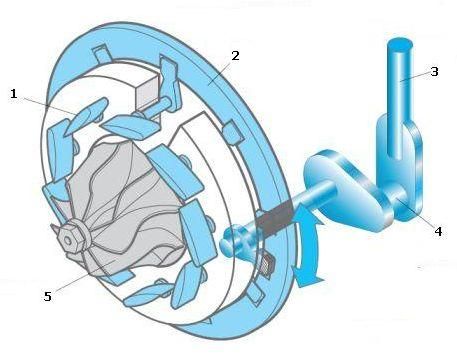

VGT чаще встречаются на дизельных двигателях, т.к. более надежны при относительно низких рабочих температурах, характерных для дизельных двигателей. Конструктивно VGT отличаются наличием кольца из специальных лопастей особой аэродинамической формы. В маломощных двигателях (легковые автомобили, гоночные автомобили и малотоннажные грузовики) сечение регулируется изменением ориентации этих лопастей. В двигателях высокой мощности лопасти не вращаются, а покрываются специальным кожухом либо перемещаются вдоль оси камеры (VGT со скользящими лопастями). Движение лопастей осуществляется с помощью мембранного вакуумного привода, серво-, гидро- либо пневмопривода.

- направляющие лопатки;

- кольцо;

- рычаг;

- тяга вакуумного привода;

- турбинное колесо.

Twin- и Biturbo

Система турбонаддува с двумя турбокомпрессорами. Изначально предназначалась для преодоления инерции системы, т.н. турбоямы. В настоящее время позволяет повышать выходную мощность двигателя и поддерживать номинальный крутящий момент в широком диапазоне оборотов.

Различают три конструктивные схемы системы Twin Turbo: параллельную, последовательную и ступенчатую.

Twin Turbo – торговое название, синоним — Biturbo. В некоторых источниках под названием Biturbo понимается система с параллельной схемой работы турбокомпрессоров, что не совсем верно.

Параллельный Twin Turbo

Включает два одинаковых турбокомпрессора, работающих одновременно и параллельно друг другу. Поток отработавших газов равномерно разделяется между турбокомпрессорами. Сжатый воздух от каждого компрессора поступает в общий впускной коллектор и далее распределяется по цилиндрам.

Параллельный Twin Turbo применяется в основном на V-образных дизельных двигателях. Каждый турбокомпрессор закреплен на своем выпускном коллекторе. Смысл такой системы в том, что две маленькие турбины имеют меньшую инерцию, чем одна большая. За счет этого сокращается «турбояма», турбокомпрессоры эффективно работают в большем диапазоне оборотов двигателя.

Последовательный Twin Turbo

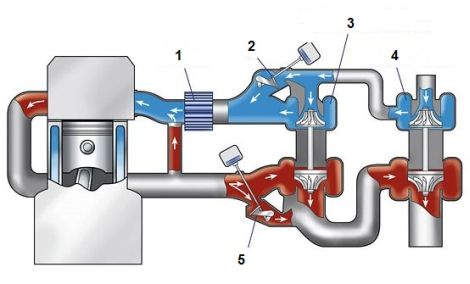

Система последовательного Twin Turbo включает два соизмеримых по характеристикам турбокомпрессора. Первый турбокомпрессор работает постоянно, второй включается в работу при определенных режимах работы двигателя (частота оборотов, нагрузка).

- перепускной клапан наддува (bypass);

- клапан управления подачей воздуха;

- датчик разности давлений;

- клапан управления подачей отработавших газов;

- вторичный турбокомпрессор;

- интеркулер;

- первичный турбокомпрессор;

- перепускной клапан отработавших газов (wastegate).

Переход между режимами обеспечивает электронная система управления, которая регулирует поток отработавших газов ко второму турокомпрессору с помощью специального клапана. При полном открытии клапана управления подачей отработавших газов оба турбокомпрессора работают параллельно, поэтому правильно систему называть последовательно-параллельная. Сжатый воздух от двух турбокомпрессоров подается в общий впускной коллектор и распределяется по цилиндрам.

Система последовательного Twin Turbo также минимизирует турбояму. В 2011 году компания BMW представила систему с тремя последовательными турбокомпрессорами – Triple Turbo.

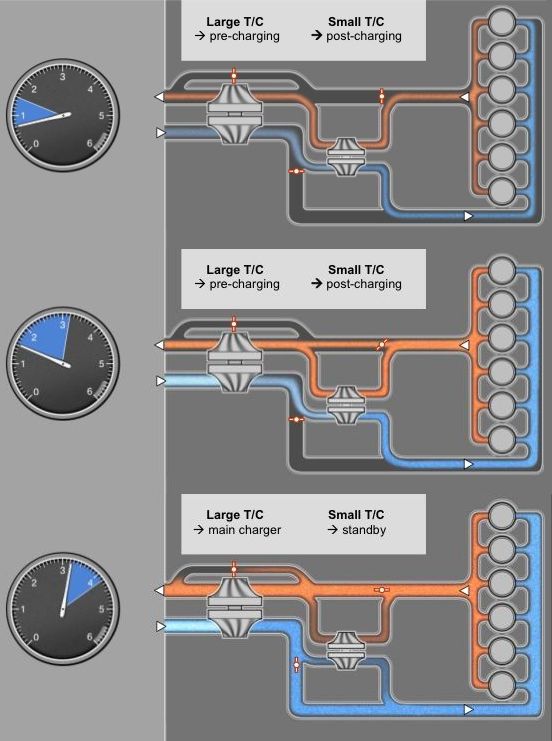

Двухступенчатый турбонаддув

Самой совершенной в техническом плане является система двухступенчатого турбонаддува (с 2004 года применяется на ряде дизельных двигателей Opel). Другой производитель — компания BorgWarner Turbo Systems внедряет систему на дизельные двигатели BMW и Cummins.

Система двухступенчатого турбонаддува состоит из двух турбокомпрессоров разного размера, установленных последовательно в выпускном и впускном (воздушном) трактах. В системе используется клапанное регулирование потока отработавших газов и нагнетаемого воздуха.

- охладитель наддувочного воздуха;

- перепускной клапан наддува (bypass);

- турбокомпрессор ступени высокого давления;

- турбокомпрессор ступени низкого давления;

- перепускной клапан отработавших газов (wastegate).

При низких оборотах двигателя перепускной клапан отработавших газов закрыт. Отработавшие газы проходят через малый турбокомпрессор (имеет минимальную инерцию и максимальную отдачу) и далее через большой турбокомпрессор. Давление отработавших газов невелико, и большая турбина почти не вращается. На впуске перепускной клапан наддува закрыт. Воздух проходит последовательно через большой (первая ступень) и малый (вторая ступень) компрессоры.

С ростом оборотов турбокомпрессоры работают совместно. Перепускной клапан отработавших газов постепенно открывается. Часть отработавших газов идет непосредственно через большую турбину, которая раскручивается все сильнее. На впуске большой компрессор сжимает воздух с определенным давлением, но оно недостаточно большое. Поэтому далее сжатый воздух поступает в малый компрессор, где происходит дальнейшее повышение давления. Перепускной клапан наддува при этом по прежнему закрыт.

При полной нагрузке перепускной клапан отработавших газов открыт полностью. Газы практически полностью проходят в большую турбину, раскручивая ее до максимальных оборотов и обеспечивая максимальное давление наддува. Малая турбина останавливается, т.к. в таких условиях начинает мешать, создает препятствие для воздуха, и через открытый перепускной клапан наддува сжатый воздух поступает напрямую к двигателю.

Таким образом, система двухступенчатого турбонаддува обеспечивает эффективную работу турбокомпрессоров на всех режимах работы двигателя и наилучшим образом разрешает известное противоречие дизельных двигателей между высоким крутящим моментом на низких оборотах и максимальной мощностью на высоких оборотах.

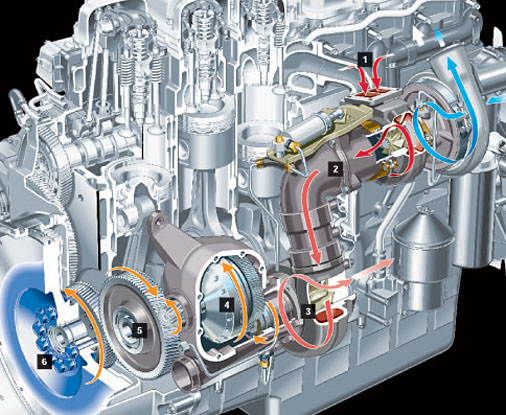

Twincharger

Объединяет механический и турбонаддув. На низких оборотах двигателя наддув обеспечивается механическим нагнетателем (т.к. эффективность турбины в этой зоне низкая). С ростом оборотов подхватывает турбокомпрессор, а механический нагнетатель отключается. Примером такой системы является двойной наддув двигателя TSI от Volkswagen.

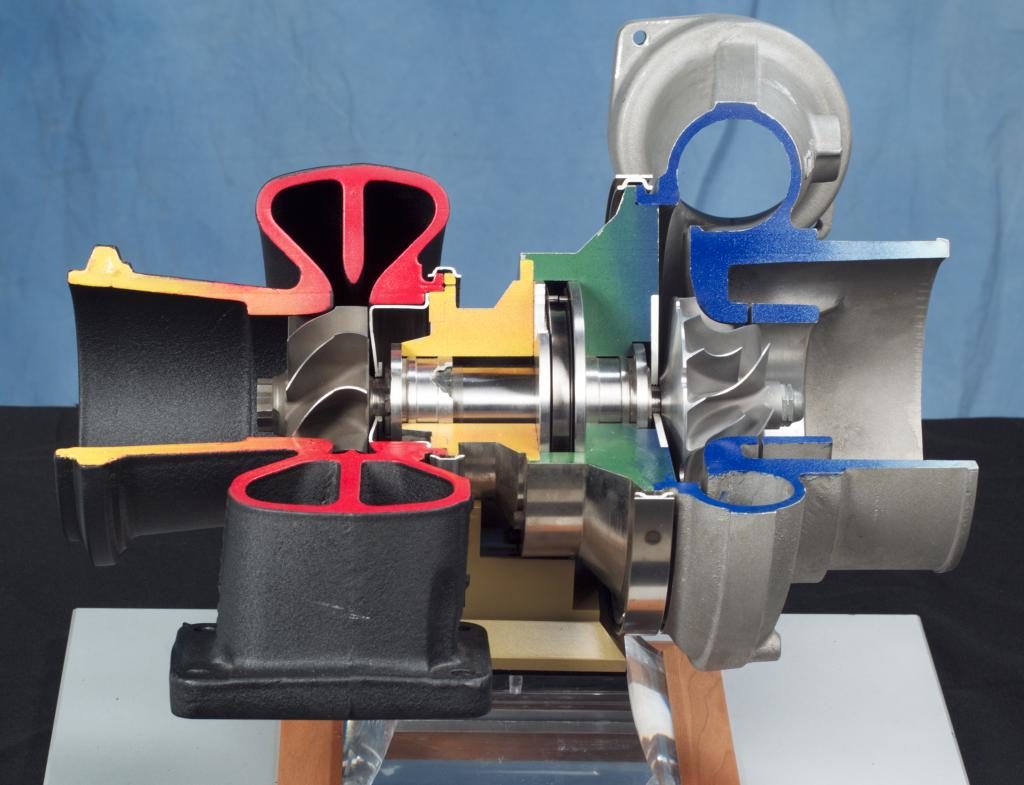

Устройство турбокомпрессора

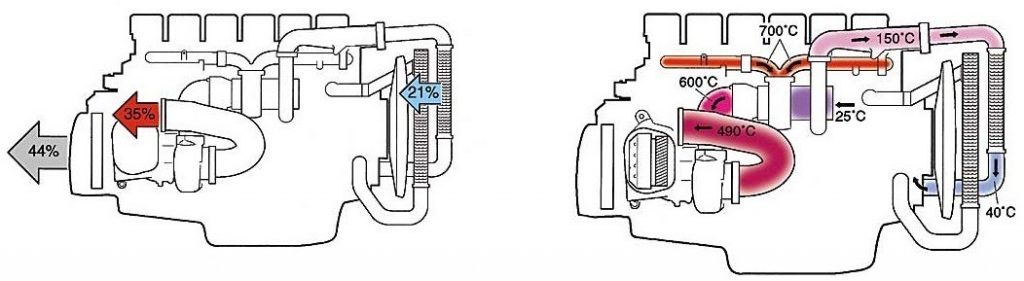

Турбокомпаунд

Принцип турбокомпаунда состоит в утилизации дополнительной тепловой энергии выхлопных газов, которая в простых турбо- и атмосферных двигателях буквально вылетает в трубу, посредством еще одной турбины и механического ее привода на коленвал двигателя. КПД обычного грузового турбодизеля большого объема составляет около 44%, еще 21% съедает система охлаждения. Турбокомпаунд частично улавливает энергию тех 35%, которые покидают двигатель вместе с выхлопом. Особенность турбокомпаунда в том, что прибавка момента и мощности двигателя происходит без дополнительного расхода топлива.

Был впервые применен фирмой Scania в 1990 году на дизельном двигателе DTS 11 01 объемом 11 литров.

- Выхлопные газы поступают из выпускного коллектора двигателя при температуре, близкой к 700 градусов Цельсия.

- Выхлопные газы используются для привода традиционного турбокомпрессора, в котором энергия используется для повышения эффективности сгорания топлива и, как следствие, мощности и крутящего момента двигателя. Затем выхлопные газы, вместо того, чтобы впустую уйти в атмосферу, направляются в блок турбокомпаунда.

- На входе в блок турбокомпаунда выхлопные газы сохраняют высокую температуру (около 600 градусов); их энергия используется для разгона второй турбины примерно до 55000 об/мин. На выходе из этой турбины температура газов снижается приблизительно до 500 градусов, после чего они отводятся через обычную систему выпуска и глушитель.

- Вращательное движние турбины передается через несколько понижающих передаточных устройств — механические передачи и гидравлическую муфту. Гидравлическая муфта согласовывает различные частоты вращения маховика и турбины турбокомпаунда.

- К моменту передачи вращательного движения на маховик, частота вращения снижается примерно до 1900 об/мин.

- Вращательный момент на маховике увеличивается, и вращение маховика становится более устойчивым и плавным.

Материал взят с сайта: http://carguts.ru/